【切削加工用治具 取付具】マシニングセンタ フライス盤編)

前回に続いて、今回も加工用治具のお話をさせていただきたいと思います。

前回記事→ 切削加工用治具、取付具について(旋盤編)

当社は、金属加工を行う「加工課」と、設計やメンテナンスを行う「技術課」があります。

技術課で設計された機械部品は、社内の加工課で製作されます。

そうすると、加工しやすい物・加工しにくい物といろいろな形状のものが出てきます。

加工しにくい条件は様々ありますが、その中でもよくあるものが機械に材料がそのままで固定できないものです。

加工現場ではよく「つかむところがない」「つかむと加工できない」などといわれます。

当社は、設計から製作まで一貫対応しておりますので、加工担当から設計担当に「この形状では固定しにくいために加工時間が長くなって、コストが上がる可能性がある。でもこの部分の形状をこのように少し変えてくれれば安定した固定ができて、加工しやすいけどどうだろう?」といった提案がなされるなど、社内での意見交換が頻繁に行われます。

金属加工においては加工機械に安定固定することはとても重要であり、技術の見せ所となります。

前回は、旋盤加工における治具の説明をさせていただきましたので、今回はフライス盤・マシニングセンタといった「材料を固定して、刃物を回転させる加工機」の治具の説明をいたします。

「治具」の意味については、前回のブログをご覧ください。

前回記事→ 切削加工用治具、取付具について(旋盤編)

フライス盤・マシニングセンタの特徴

まず、フライス盤・マシニングセンタとは、 固定した加工材料に対して回転運動をする刃物を押し当てて削ります。

弊社の所有する設備は3軸仕様ですので、回転する刃物はY軸【前後の移動】・X軸【左右の移動】・Z軸【上下の移動】をさせることによりいろいろな形のものを製作することができます。

穴をあけたり、外径を削ったり、板状のものをくり抜いたりといった加工が可能です。

フライス盤もマシニングセンタも基本動作は一緒ですが、フライス盤は手動で動かします。

マシニングセンタは数値制御で動かすので、直線的な動きに加え、前後・左右・上下の全ての軸を同時に0.001mm単位で機械側が制御してくれるので、可変的に織り交ぜた曲線的な動きも可能です。

それに対してフライス盤は手動で動かす為、加工者が操作できる2軸までの制御であり、かつ加工精度も「デジタルスケール」という座標表示器や「ケガキ線」と呼ばれる目安に沿って両手を同時に動かす必要があるので、熟練者でも精度を求める製品加工は難しいです。

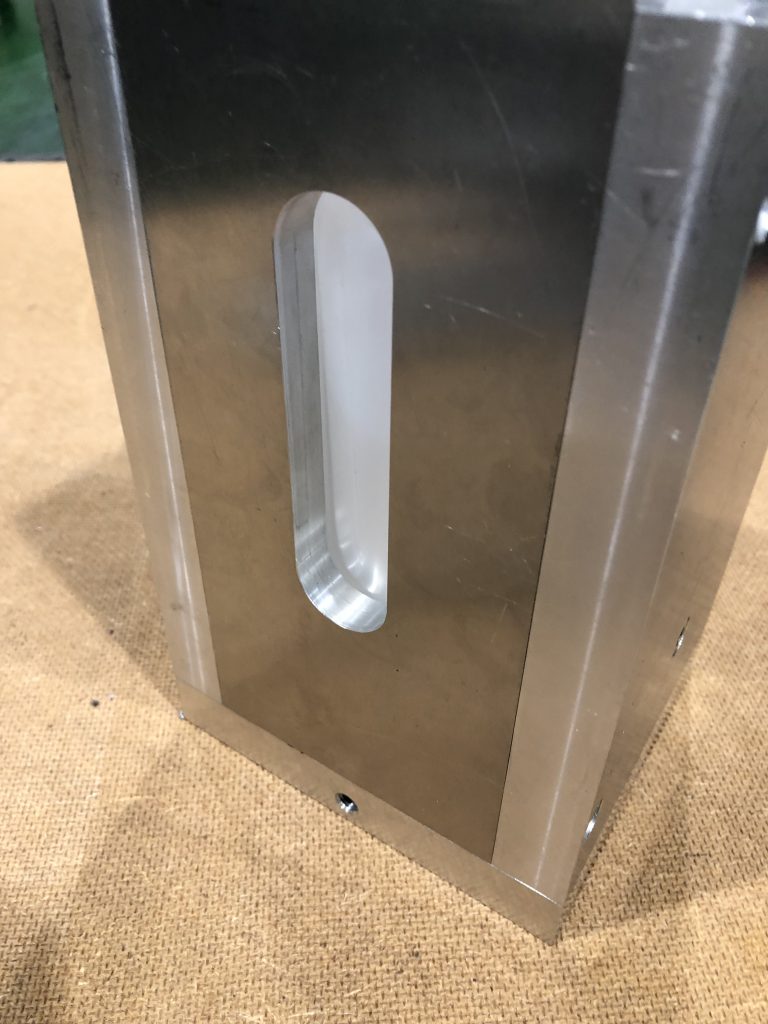

写真は楕円加工した製品です。

フライス盤では作れませんのでマシニングセンタならではの加工です。

図面寸法に沿った楕円形状を加工する事は非常に難しいことであり、その中でも点と点を結ぶ距離が0.01mm以下(正確には直線なし)というR加工になるので、実質的には正確な楕円を手動で加工することは不可能です。

フライス盤を使用するメリットは、汎用性・操作性に優れた工作機械で、手軽に使えるという点です。

使用する刃物も各工程1種類であり、機械へ数値指令(プログラム)を出す事なく手動操作にてX・Y軸(前後左右)の座標点、Z軸(上下)の座標点へ目盛りハンドルにて安易に動かせる事で、より短時間で高精度を求めない単品加工品を仕上げられます。

また加工中に発生する振動や熱、切削音という加工者に必要とされる感覚的技術を身に付けられるメリットもあり、この点は自動加工となるマシニングセンタでは補う事が難しいものとなります。

材料の固定方法

フライス盤もマシニングセンタも、加工する際には強い削る力が加わるため、しっかりと材料を安定固定する必要があります。

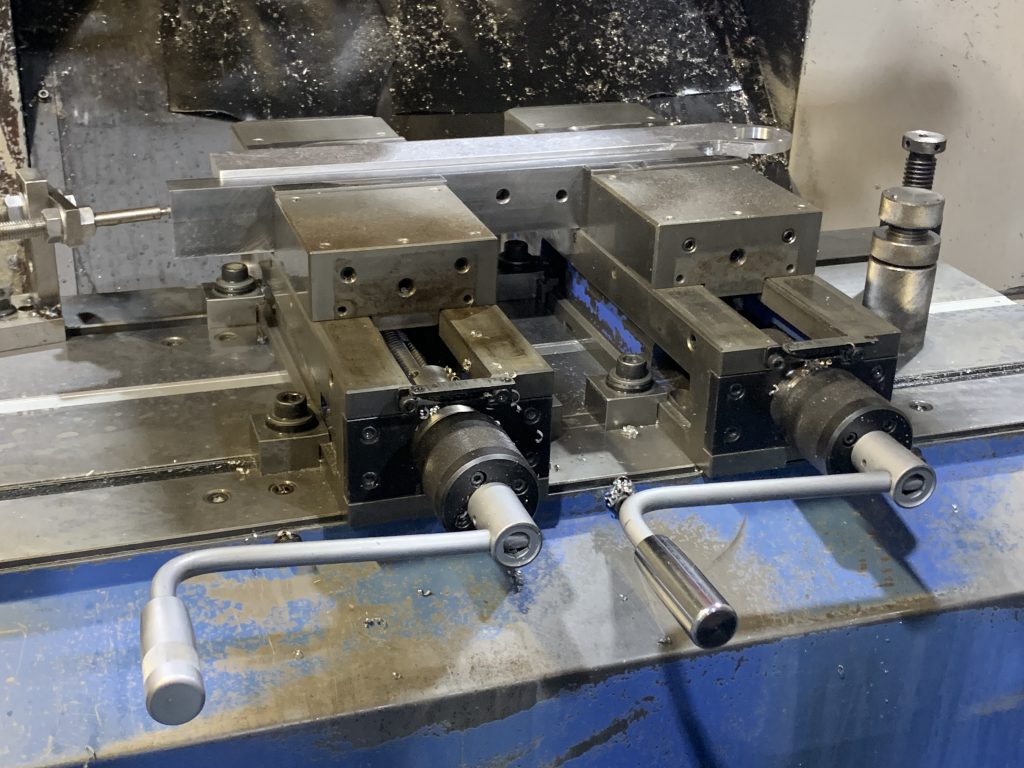

まず最も容易で強く固定するための道具に「バイス」があります。

万力とも呼ばれるもので、ハンドルを回すだけで強固に固定できます。

次に、機械にネジと爪を使い固定する方法です。

機械にスライドするボルトがあり、そのボルトに強度が高い爪を介して、材料を機械に押し付けて固定します。

平らな形状の物なら、バイス同様にやはり容易に固定できます。

この2つの方法で固定できない場合ですが、対応は各社によって大きく2つに分かれます。

片や、この方法で固定できないものは「製作不可」という対応の会社さんがあります。

片や、茂呂製作所は治具を作り何とか固定して加工するという対応になります。

茂呂製作所の場合、「お客様の困ったを何とかしたい」と考える営業窓口がまず社内に情報共有します。

そこからは、機械加工を熟知した加工者や加工治具設計者と、全ての課の連携を駆使して解決策を模索します。

「断らない精神」を日常化し、「困ったときは茂呂製作所」とお客さまに認知していただけるよう、技術育成をする中でも常にチャレンジを続けて存在価値を高める努力を続けてきました。

一方で、人材育成や業務幅の拡張にはコストも膨大に要する事もあるので、断る会社さんが多い理由も理解できます。

幅広く対応する会社、得意分野に集中する会社、スタンスはそれぞれの目的によって変わってくると思います。

今回の加工物

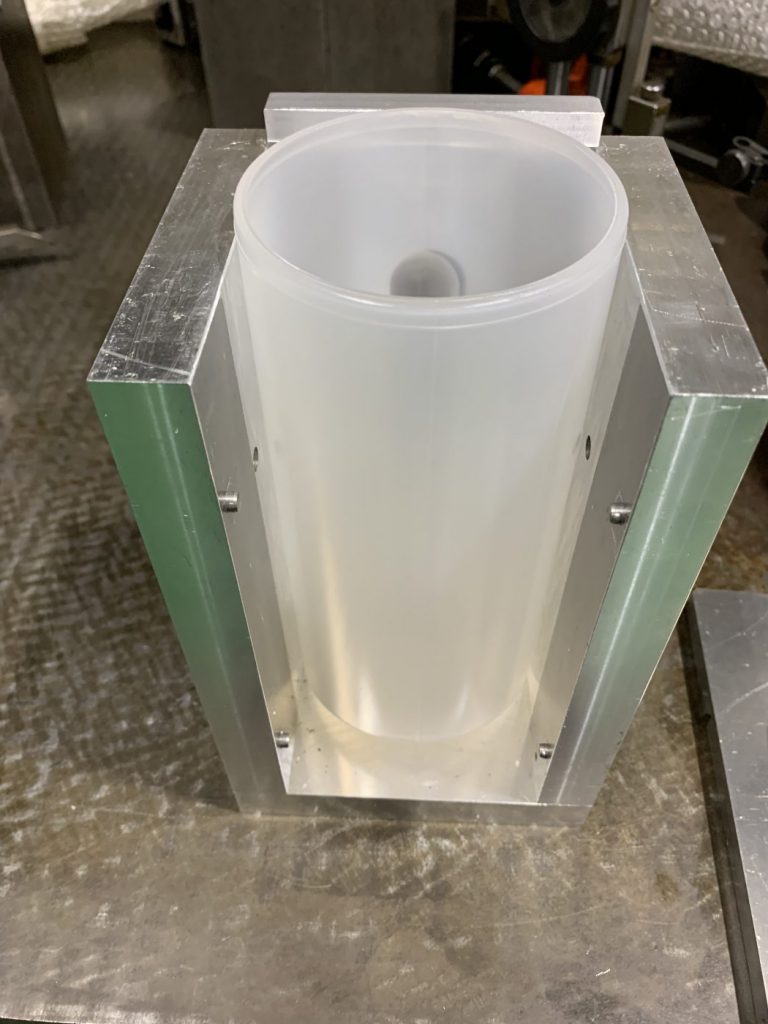

さて、今回は円筒形で柔らかい物という難題です。

樹脂製のコップ形状容器の底面に穴をあける加工です。

柔らかい材料は強い力で固定することもできない上に、今回は円筒形という二重の課題となります。

幸い穴をあける力は弱く、強く固定する必要はありませんので、全体で固定する方法で解決できそうです。

本来であれば円柱全体を包む方法が良いのですが、固定する力は大きく必要ないことから、わずかなでっぱりと4面を固定する方向で検討しました。

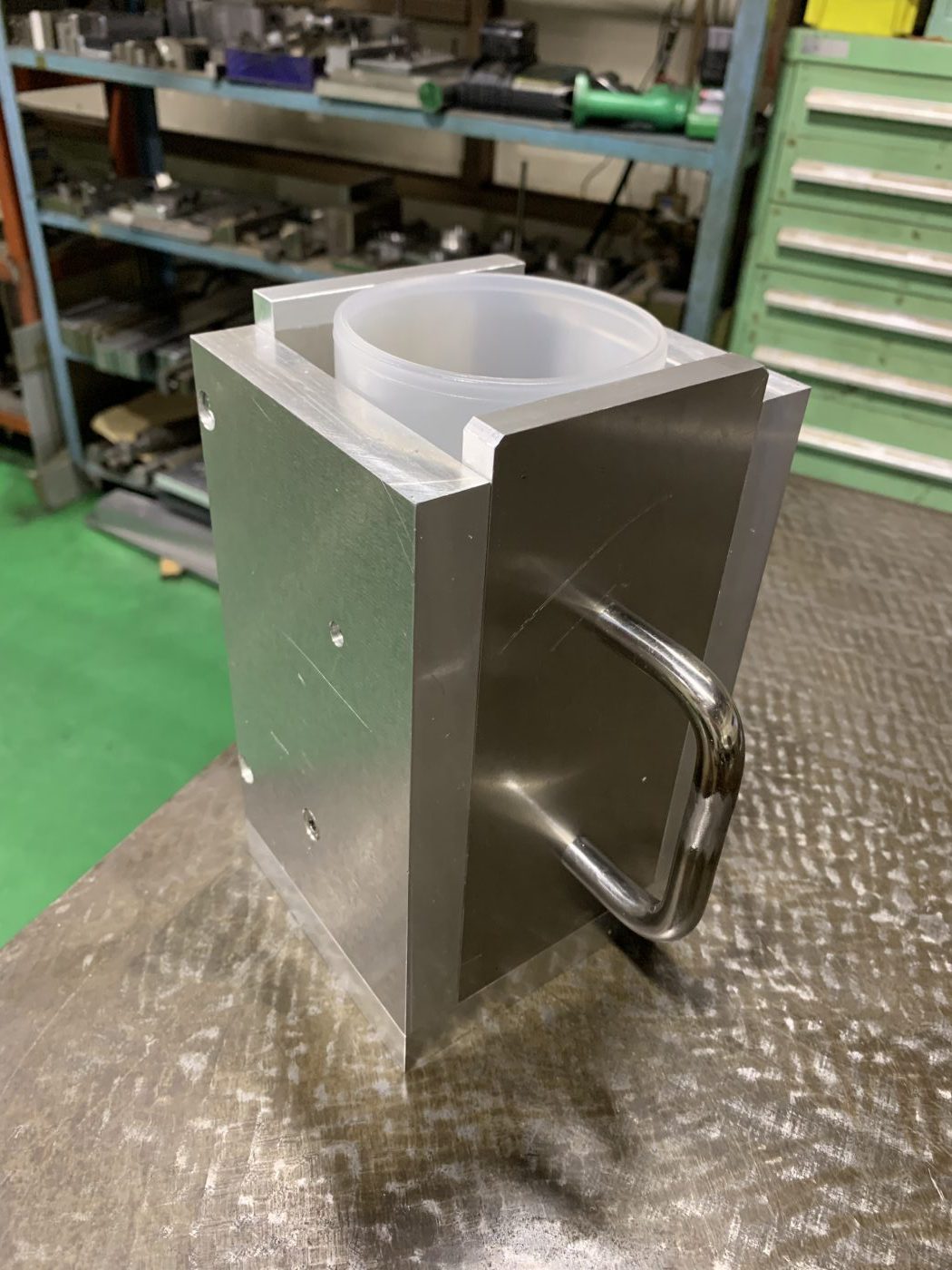

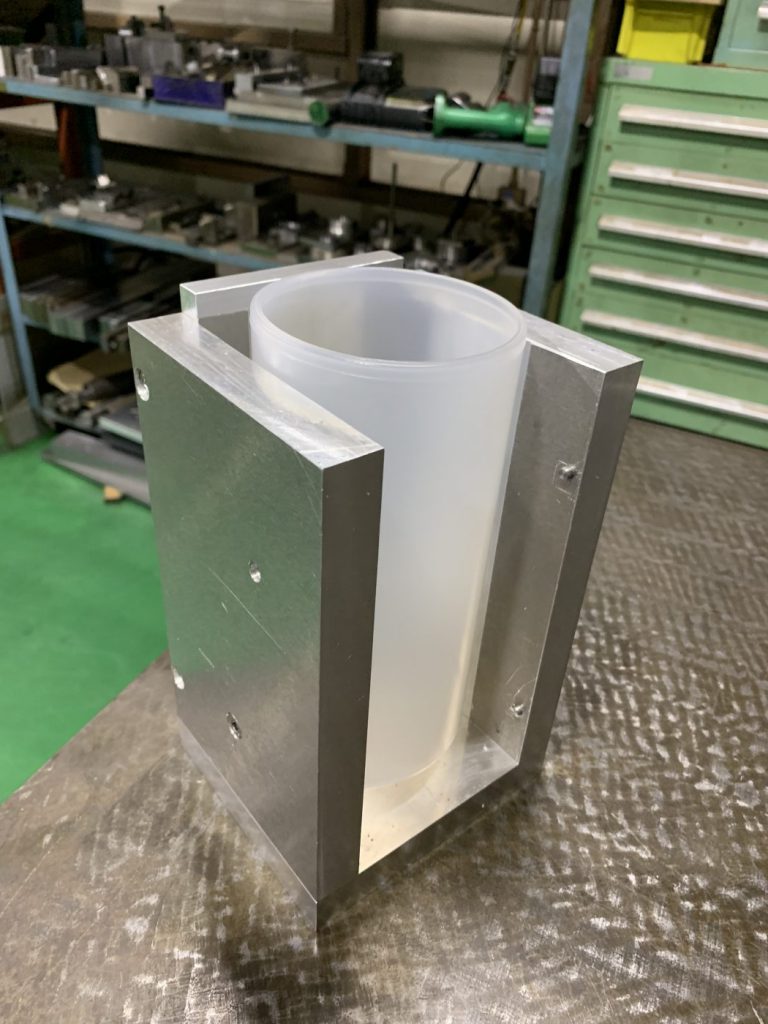

色々考えた末、専用の箱形状の治具に決定しました。

3面をアルミ板とネジを使って箱形状を作り、その中に材料を入れたのちに最後の1面で材料を少し押すような力を加えて、箱の形状を完成させます。

今回は比較的加工数量が多いので、最後の一面の脱着作業が容易に行えるようにとフック形状としており、長年のノウハウと高い技術力が活かされています。

この治具を加工機にしっかり固定することで加工が可能となりました。

今回は加工内容がドリルを使用した穴あけのみ(1軸)で、加工負荷が非常に小さい材質でもあることから、フライス盤を使用しました。

加工精度がそれほど高くなかったということもありますが、治具での加工を実現する事で誰にでも安定した固定(素材クランプ)が可能となったこともフライス盤の選定理由となっています。

このような治具を製作することで、「柔らかい素材」「円筒形」という二重の難題をクリアし、お客様のご要望にお応えすることができました。

この様に茂呂製作所では、通常では加工できない製品も、創意工夫の詰まった治具を用いて対応していきます。