【切削加工用治具 取付具】 旋盤加工

今回は、当社で行っている金属加工についてお話させていただきます。

当社は、1個から数十個までの少量多品種生産を得意としております。

多くのお客様からお引き立ていただき、農業機械・工場の生産機械・食品用機械から実験用機械の部品まで、幅広い範囲での少量多品種を製作させていただいた実績がございます。

材質はスチール・アルミ・ステンレスを得意としております。

切削加工の手法は大きく分けると「金属を回転させ固定した刃物で削る手法」と「金属を固定して刃物を回転させる手法」に分けられます。

どちらにしてもしっかりと材料を固定する必要があります。

固定する方法はいくつかありますが、中には専用の固定道具、通称「治具」または「取付具」といわれるものが必要な場合があります。

日刊工業新聞社刊「機械用語辞典」によると

取付具 (fixture)

日刊工業新聞社刊「機械用語辞典」

部品加工の際、工作物を加工できるように機械に取り付ける装置。実際的にはジグと混用することが多い。

とされています。当社では全て「治具」という名称で統一しております。ちなみに海外でも「JIG」で通用いたします。

今回は、金属を回転させ、固定した刃物で削る手法の治具の中から、ある事例を紹介いたします。

円柱状または丸パイプの様な形状に加工したい場合に「旋盤」という機械で加工する方法が広く用いられています。

旋盤は3つか4つのツメで材料を固定して回転させ、金属用の刃物を押し当て削ります。

イメージとしてはりんごの皮むきといった感じでしょうか。

刃物は固定しておいて、りんごを回転させて皮をむくのと原理は同じです。

さて、今回の加工したい部品の形状は薄く丸い板状です。

加工部分は端面の平らな部分と側面の円柱部分です。

先ほど記載したように、旋盤は3つか4つのツメで材料を固定して回転させます。

通常ですとこの製品の場合は、材料外側を掴んで固定するしか方法がありません。

この方法ですと端面の平らな部分は削れますが、ツメで掴んでいる円柱状の側面は加工できません。

そこで、何とか削れるように考えます。

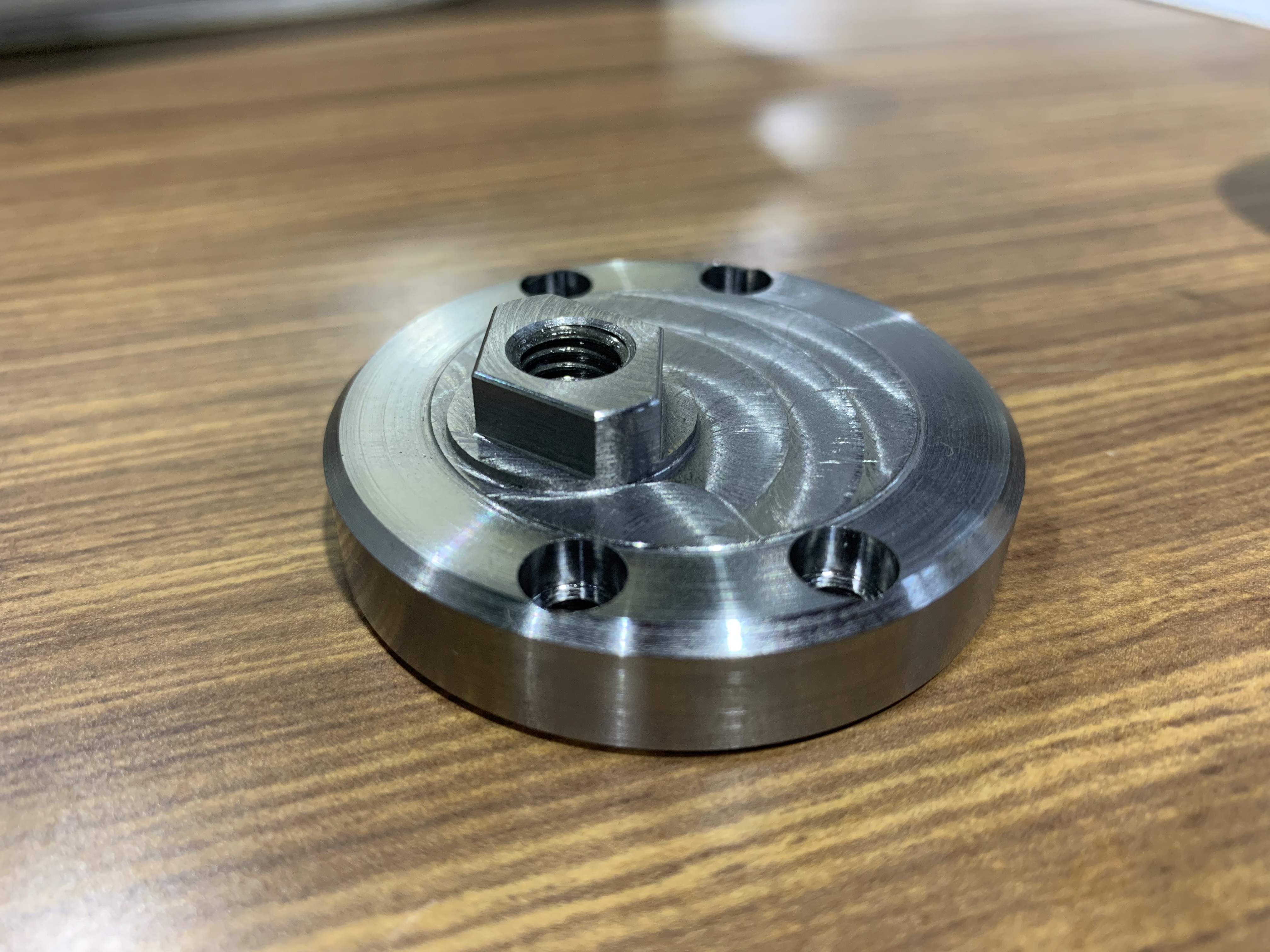

今回は幸い4箇所ボルト用の穴が存在しています。

このボルト用の穴を利用して固定する治具を考えました。

上の写真が今回作成した治具です。

これは製品を作るための旋盤への取付専用の部品となります。

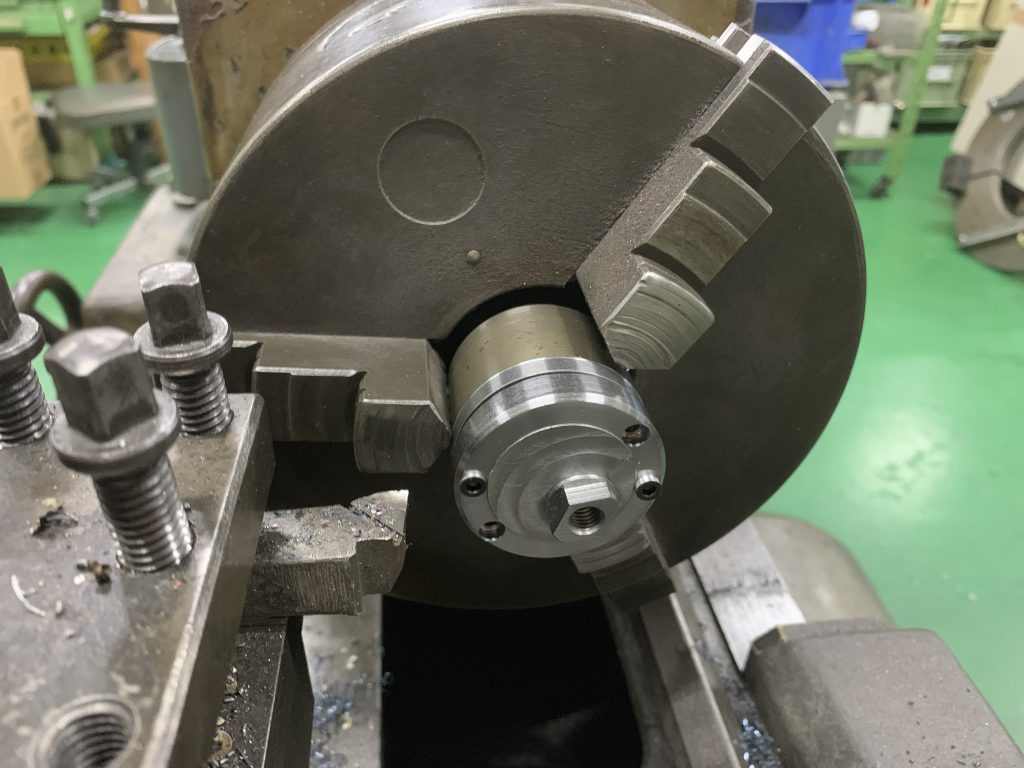

使用方法ですが、まず作った治具を旋盤に固定します。

そして、その治具に加工したい製品素材を固定します。

これにより、直接固定では加工できなかった円柱状の側面の加工ができるようになりました。

端面も側面も、無事に加工ができました。

この治具が無かった場合にどのように加工するかというと、2つの方法が考えられます。

加工方法その1:端面にある突起部をツメで固定し、旋盤加工する。

この方法を選択することが多いと思いますが、今回の場合は突起部が センター(真ん中)に無く偏芯して回るので、芯を出しづらいことが難点です。

加工方法その2:マシニングを使用する。

旋盤を使用しない場合はマシニングを使用して加工する方法がありますがこちらも治具が必要になります。

1つ例を挙げますと、板材に写真の側面に沿うような溝を彫り、固定用のタップも板材加工しておいて、製品を固定ボルトで固定してから側面のエンドミルなどの工具で削ります。

加工方法その1は、形状の関係でまず選択肢から外れます。

今回選択した旋盤加工か、その2のマシニングか、というのが現実的な選択肢となりました。

コスト面では旋盤、マシニングとも加工治具を使用して加工しますので治具製作費及び材料費は同様に発生しますので、どちらも優劣はありません。

仕上がり面については、マシニングでの切削の場合エンドミルでの切削になるので、どうしても刃物の線が出やすいのと機械なりの真円度になります。

旋盤での切削では芯だしをしっかり行なえば真円になることから、今回は旋盤加工に優位性があると判断しました。

このような治具は、できてしまえばたいしたことがない様に見えますが、加工技術者の創意と、何より「お客様のお役に立ちたい」という情熱がなければ、アイデアが出てこないものです。

また、加工技術においても材料を固定しているのは細いボルト4本だけですので、そのボルト強度を勘案しながら大きな切削の力が掛からない様に心がけて、丁寧に加工いたします。

このように、茂呂製作所では通常の加工では製作できない部品への対応も長年のノウハウで対応しておりますので、お気軽にご相談ください。