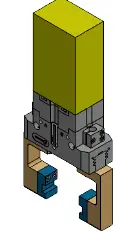

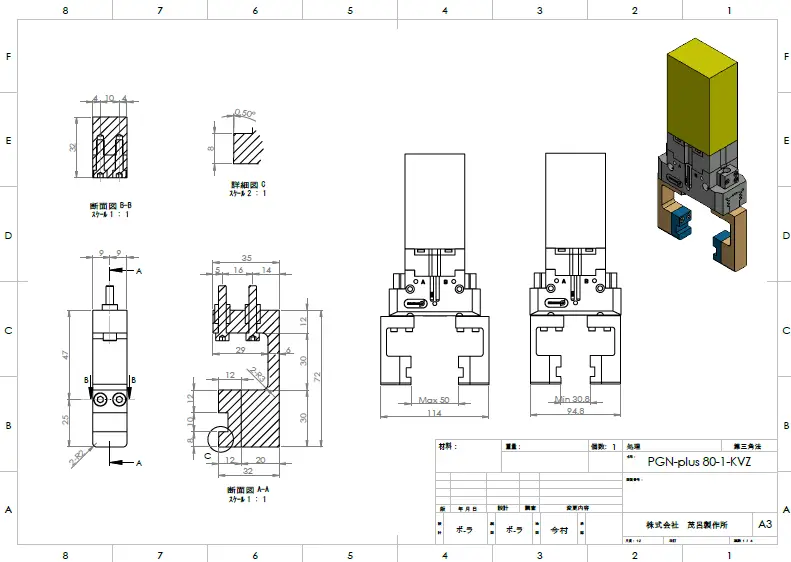

【製造業】ロボットハンド設計・製作

依頼の経緯

機械部品製造を行っているお客様より「製造品種の変更に伴い、既存のロボットハンドでは新しい加工部品のピッキングができないため、新たにロボットハンドを設計・製作してほしい」との依頼を受けました。

製品形状の変更により、クランプや取り出し、設置の条件が変わるため、ロボットの可搬重量に合わせた設計が必要とされました。

機械について

| 名称 | ピッキングロボット用ハンド |

| メーカー | ファナック |

| 型式 | 小型6軸ロボット |

| 用途 | コンベアから流れてきた加工部品をNCマシンのクランプユニットに挿入する |

依頼内容と設計方針

依頼内容を元に、以下の設計方針を決定しました。

- 現行ハンドの問題点の確認

新しい製品形状に対して、既存のロボットハンドでは適切なクランプやピッキングができないことを確認。 - 新規ハンドの設計

新しい製品形状を基に、ロボットの可搬重量や動作範囲を考慮したハンドの設計を行います。クランプ可能な部位や、製品の取り出し、設置条件を検討しながら、最適な形状を決定します。 - 製作と取り付け

設計図に基づき、新しいハンドを製作し、ロボットに取り付けて動作確認を行います。

設計の検討プロセス

現状確認と問題点の抽出

まず、現行のロボットハンドが新しい製品形状に対応できない理由を分析しました。

既存のハンドではクランプの安定性が確保できず、部品の取り出しや設置が正確に行えないため、新しいハンドの設計が必要であることが確認されました。

新しいハンドの設計

新しい製品形状に合わせて、クランプの安定性と取り出しのしやすさを重視した設計を行いました。

以下の点を考慮して設計を進めました。

- クランプ力の確保

新しい製品のサイズと形状に合わせたクランプ力を確保するため、クランプ部分の形状を工夫しました。 - 可搬重量の最適化

ロボットの可搬重量に収まるように軽量化を図りながら、必要な強度を持たせました。 - 取り出しと設置の容易さ

部品の取り出しと設置がスムーズに行えるよう、ハンドの形状や動作パスを調整しました。

試作とテスト 設計図に基づいて試作品を製作し、ロボットに取り付けてテストを行いました。

クランプの安定性や、取り出し・設置の精度を確認し、問題がないことを確認しました。

製作の過程と結果

製作の過程 製作は以下の手順で進めました。

- 部品の製作

設計図に基づいて、各部品を加工し、組み立てました。 - ハンドの組み立てと取り付け

加工した部品を組み立て、ロボット本体に取り付けました。 - 動作確認

ロボットを動かして、クランプやピッキングの精度を確認し、最終調整を行いました。

製作後の結果 新しいロボットハンドは、製品形状の変更に対応し、スムーズなピッキングと設置を実現しました。

製造ラインの効率が向上し、新しい製品の生産においても安定した品質を確保できるようになりました。

お客様の声

お客様からは「新しいロボットハンドのおかげで、製造ラインの効率が向上し、新しい製品の生産もスムーズに行えるようになった」とのご感想をいただきました。

これにより、生産ラインの変更に伴う課題が解決され、大変ご満足いただけました。