治工具の設計 製造

茂呂製作所は治工具をオーダーメイドで設計、製造することを得意としています。

治工具(治具)とは

加工や検査、組み立てなどの工程にて、その作業をサポートするために用いられる器具です。

治具は主にモノの位置を特定し固定する目的で用いられます。

加工工程においては、切削・溶接などの加工を行う位置にぶれが発生せず、製品の均一化と作業の効率化を実現します。

検査工程においては、固定しにくい部品や測定しづらい部品を、検査治具を用いることによって正確性の向上・測定時間の短縮につながります。

組立工程においては、部品の挿入位置などを特定することで、スムーズに作業を行なうことができます。

モノを固定する治具に、工具を組み合わせたものを治工具と言います。

工具とは具体的に、リル・エンドミルなどの穴あけ・切削を行う道具や、ドライバ・スパナなどのネジ・ボルトを締めるための道具を指します。

このように多様な役割があり、治工具を使うと生産性の効率化や品質の安定化が図れます。

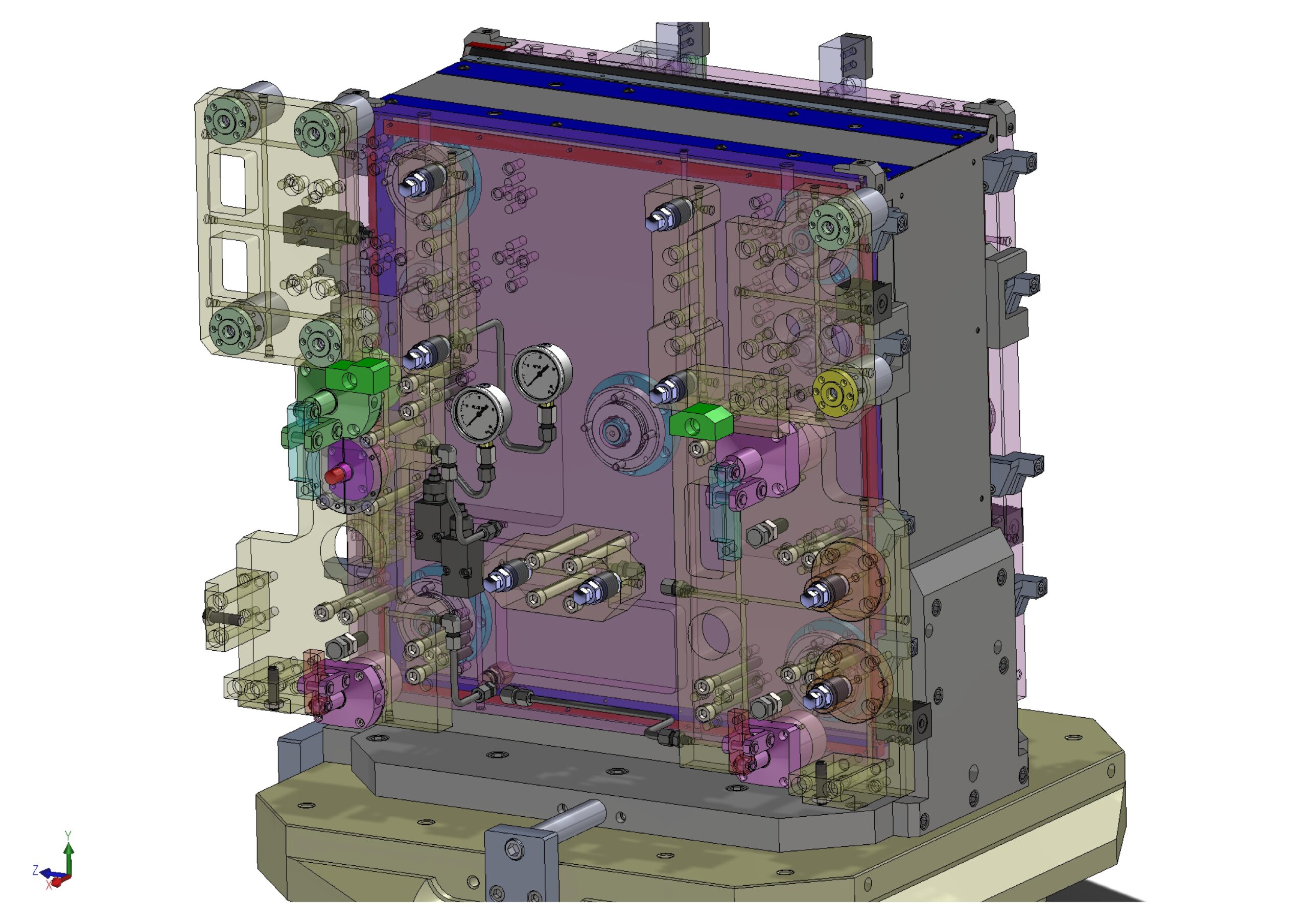

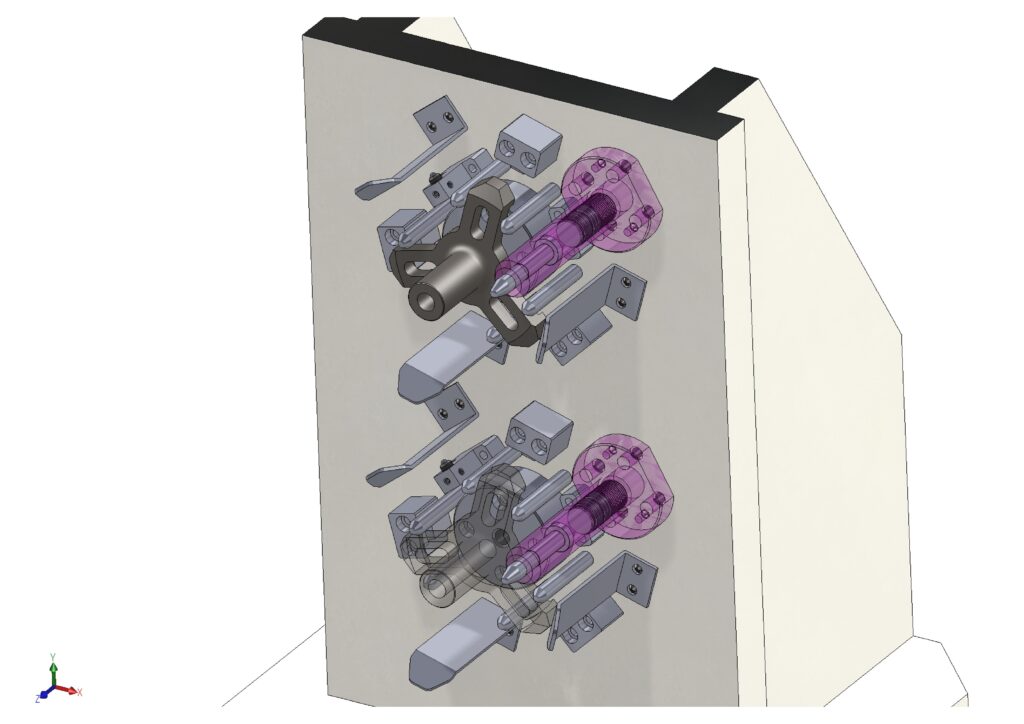

横型マシニングセンター用治工具

当社が一番得意なのは、横型マシニングセンターで使用する材料を固定する治工具です。

マシニングセンター(フライス)などでは材料をバイスと呼ばれるもので固定するのが一番簡単な手法ですが、バイスに固定する場合は基本的にバイスと材料が接する面がお互いに平行でなければなりません。

その並行密度が高いほど材料はしっかり固定されて確実な切削加工ができますが、異形な材料や特に鋳物材料の場合には治工具は欠かせない製造アイテムとなります。

なぜ生産性の効率化が図れるのか?

『加工工程数(段取り回数)』の減少と『多数個同時加工』がポイントとなります。

上記でご案内しましたバイスを用いた加工ですとX,Y,Zの一般的な機械仕様で、1面又は2面のみの加工工程となりますが、治具を使用する事で1度に加工できる工程を増やしたり、多数個を同時に加工したりすることが可能になるので、生産量の増加が可能になります。

なぜ品質の安定が図れるのか?

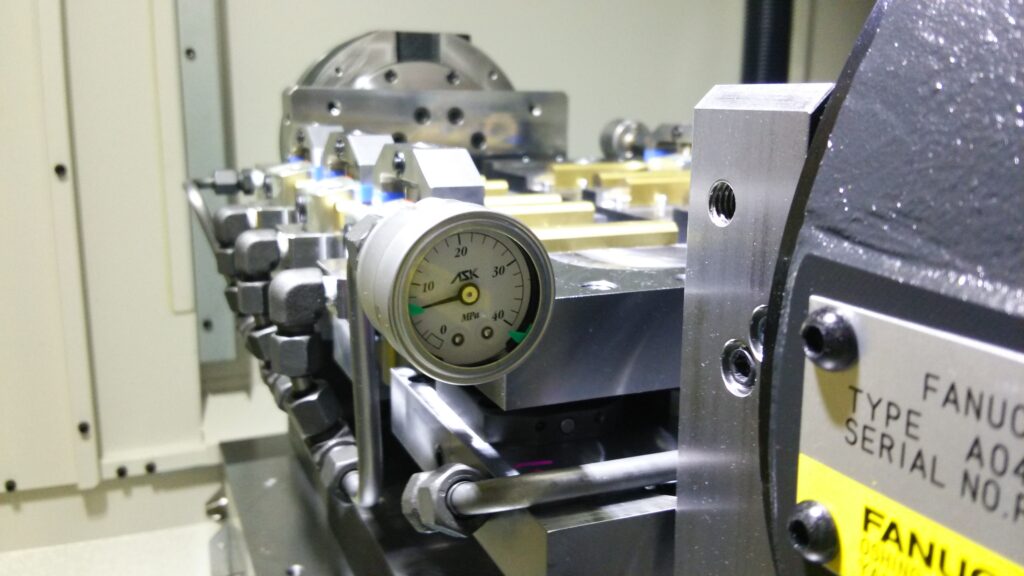

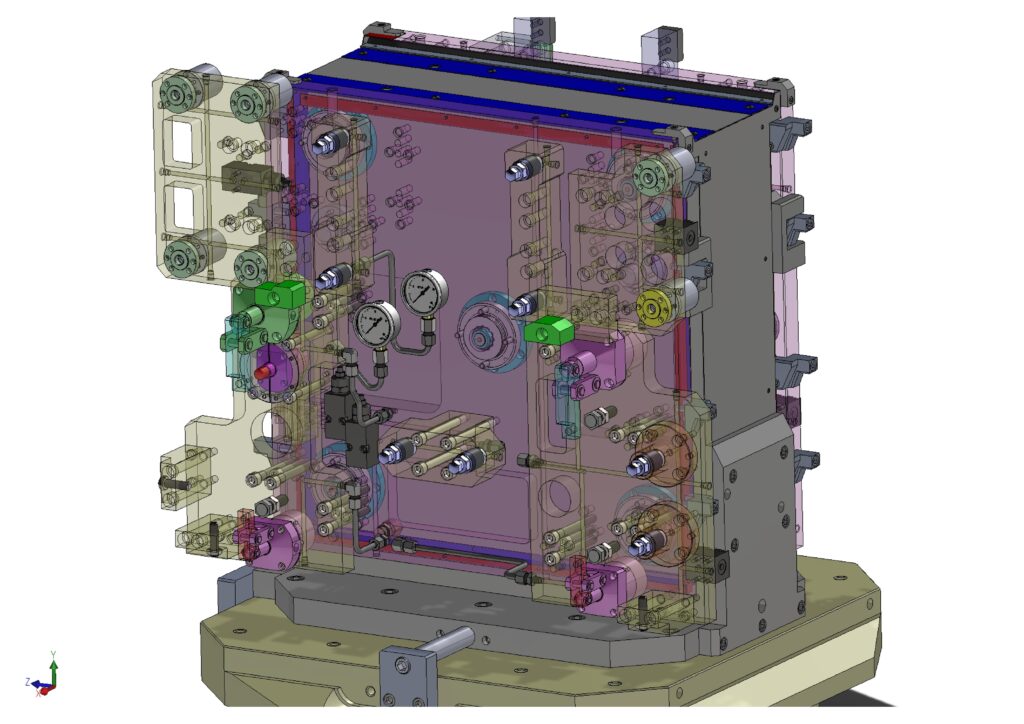

素材強度や切削抵抗を基に素材位置の基準となるストッパーやクランプ位置、締付けトルク(クランプ圧力)などを厳密に計算しております。

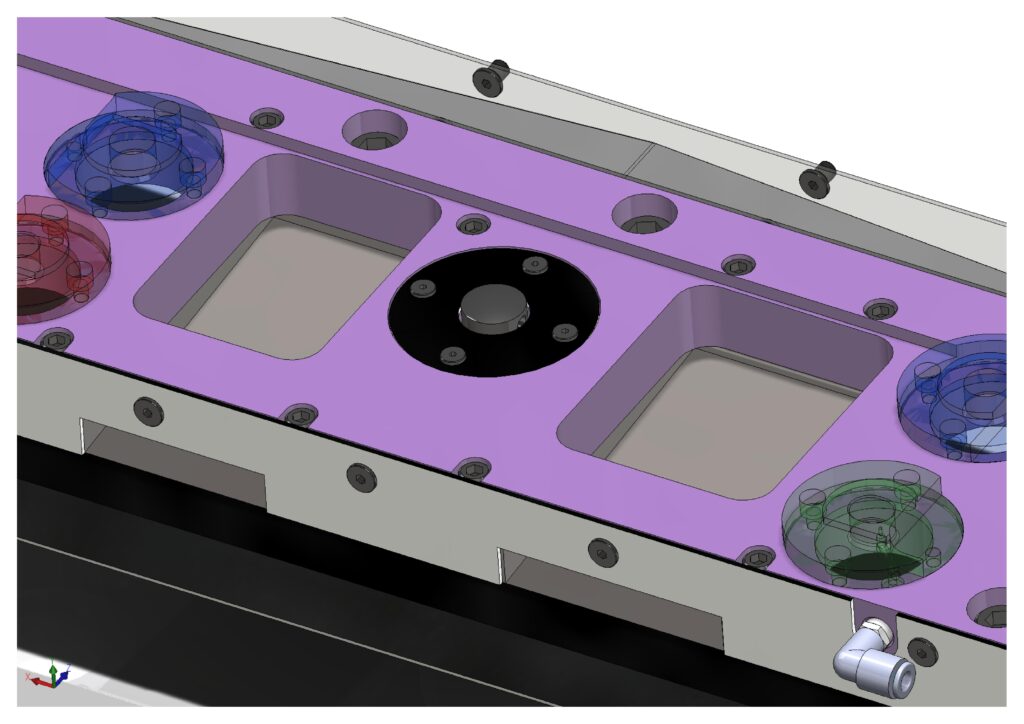

空圧・油圧仕様の治具については各機器の圧力設定(増圧・減圧含め)やクランプ順序の指定を行い、常に同じ位置、常に同じトルクでクランプできるように設計します。

また、クランプ圧力の可視化としてプレッシャゲージを取り付けることで、目視確認も容易となります。

手動治具の場合は、作業者の安全性も加味したクランプ位置を設定し、全ての締付けトルク値の指定を行い、トルク管理にて常に同じ状態を維持することが容易となります。

こだわりの治工具

茂呂製作所は繰り返し精度5ミクロンを目指しています!

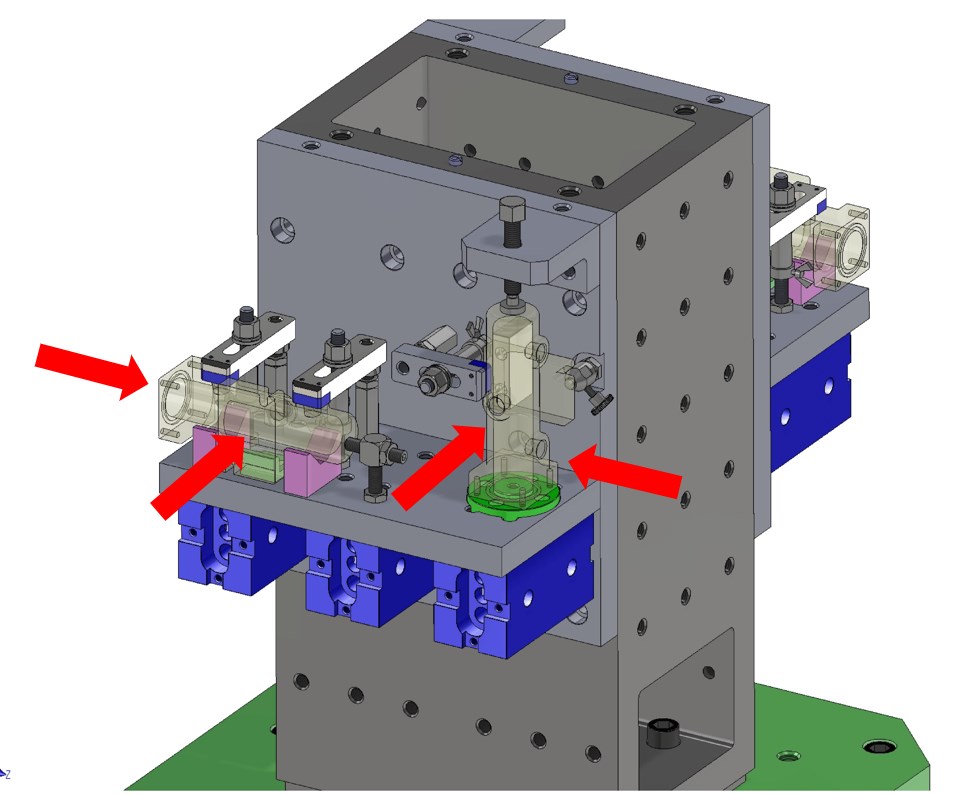

素材の個体差や材質的な特性(加工後に治具から素材を外した際に発生する歪み・変形も含めて)や切削抵抗など、様々な条件を考慮して位置決めをします。

単純に強度なトルクで素材を締め付けただけでは、加工精度も繰り返し精度も向上するという訳にはいきません。

繰り返し精度5ミクロン以下を達成するためにポイントとなるのは『適切なはめあい公差設定』『適切な幾何公差』を設けることです。

最終的には部品ごとに特殊技術を活かした『摺り合わせ(部品ごとに限りないゼロに近づける)』を行う事もあります。

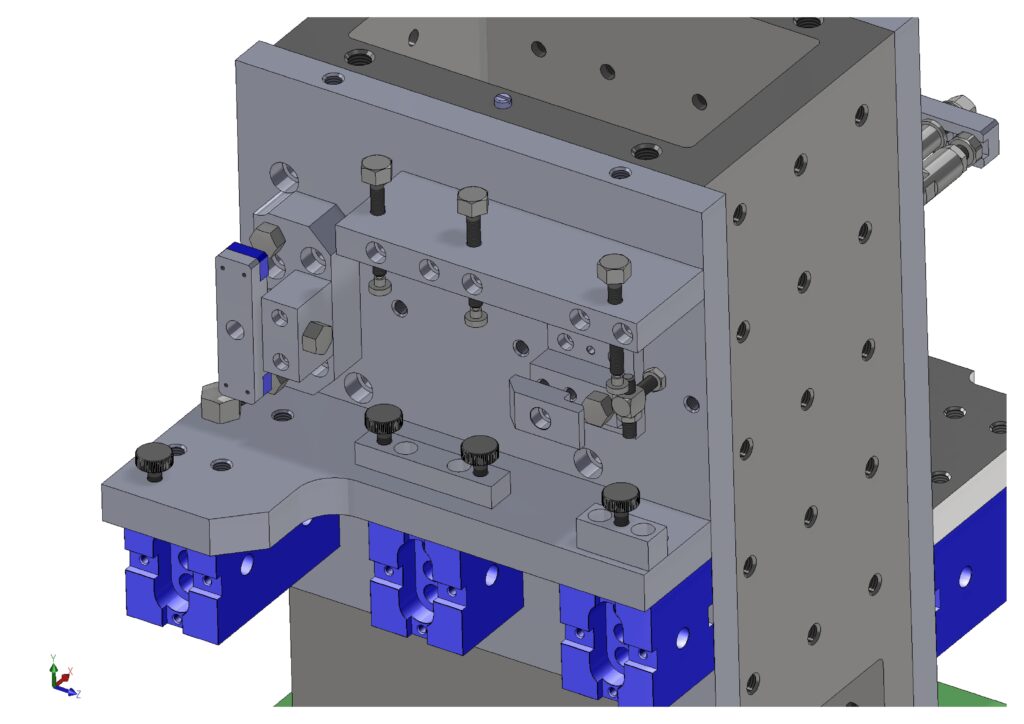

また、加工時間短縮を狙う荒加工時の重切削・仕上げ加工時に発生しやすい『ビビり』対策として要所にワークサポートを設けております。

当社の強みの一つ、長きに渡り蓄積してきた機械加工技術と知識が最大限に活用されるところです。

そして、製品の品質への悪影響・作業者の大きな負担となる、加工中や加工後の『切粉溜まり』『クーラント溜まり』への対策も、当社の治具設計における拘りとなります。

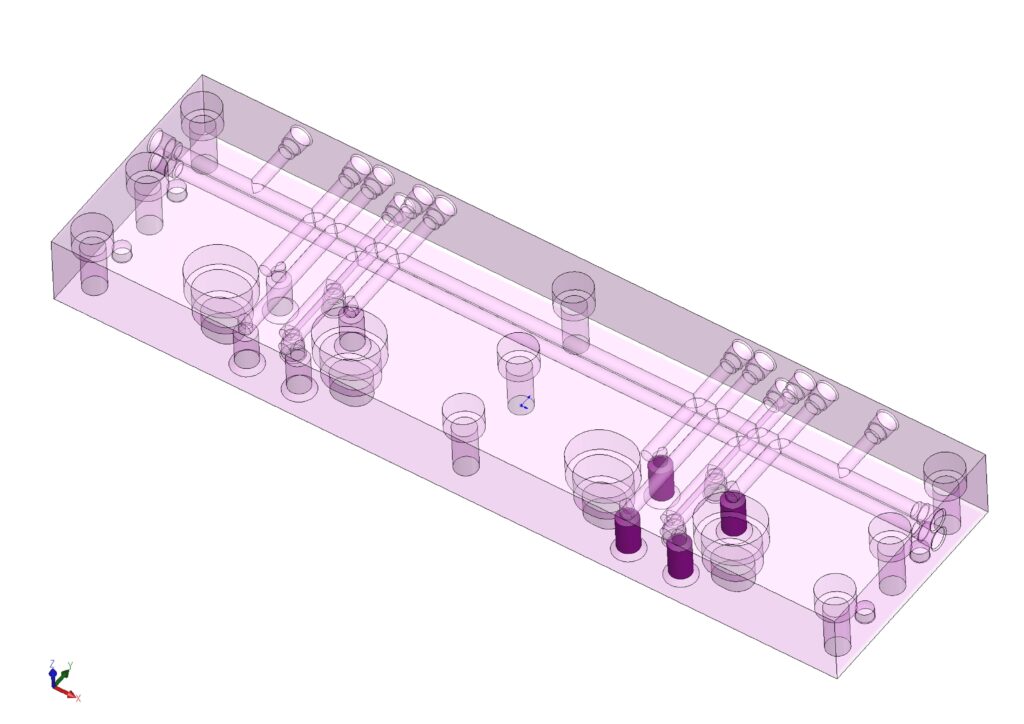

油空圧治具は各機器への配管組付けが必要になります。

その際に多くの機械加工実績を基に切粉の種類や切粉が飛散する場所を特定して、製品や治具に影響の少ない配管ルートにて組付けしております。

近年、各部品内にオイルホール加工を行い物理的な『配管レス化』が主流となっております。

ただし、部品に関わるコストが2倍以上になる事もありますので、生産量や使用頻度、求める製品品質により費用対効果のご提案もさせていただきます。

加工機以外へのクーラント垂れ対策につきましても、シュートや勾配を設けて、加工後に極力治具内に残らず機外(ロボットハンド含め)にも垂れないよう設計しております。

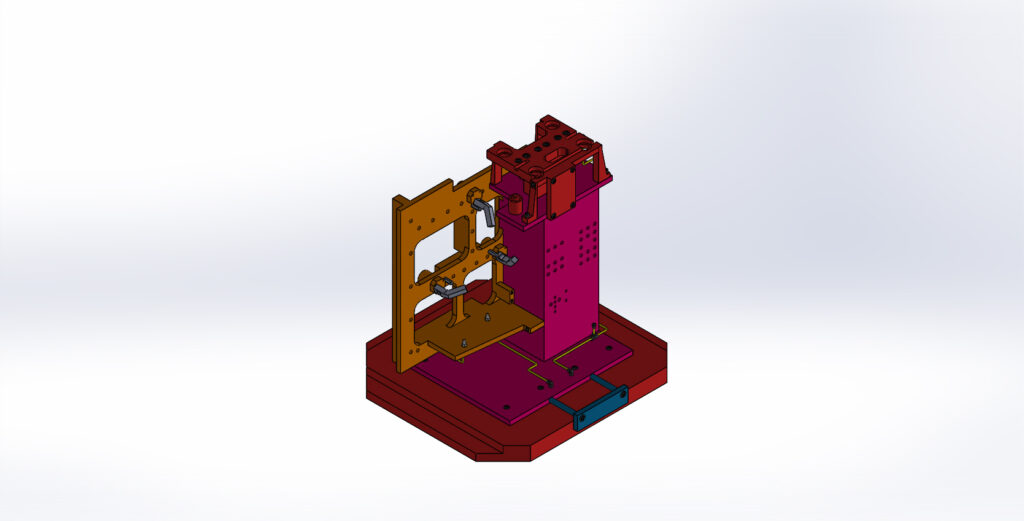

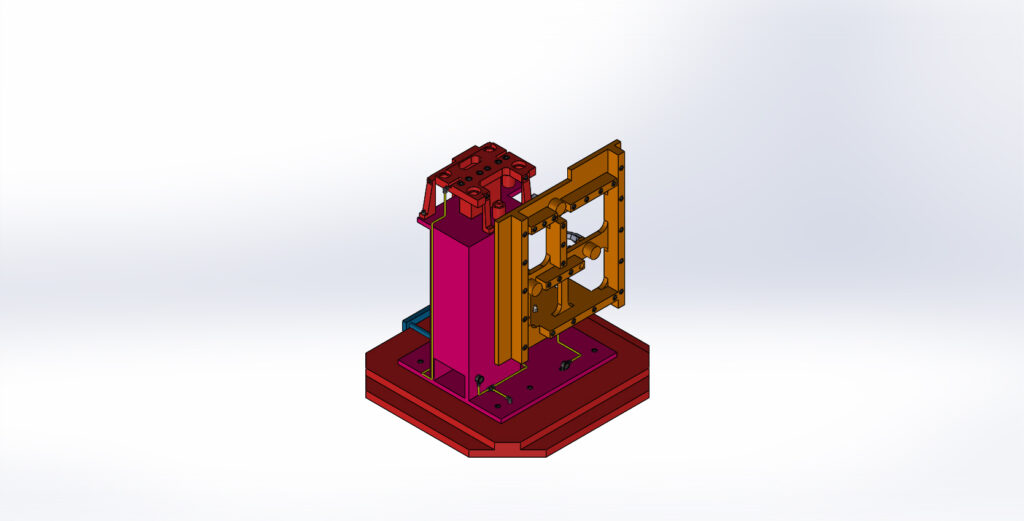

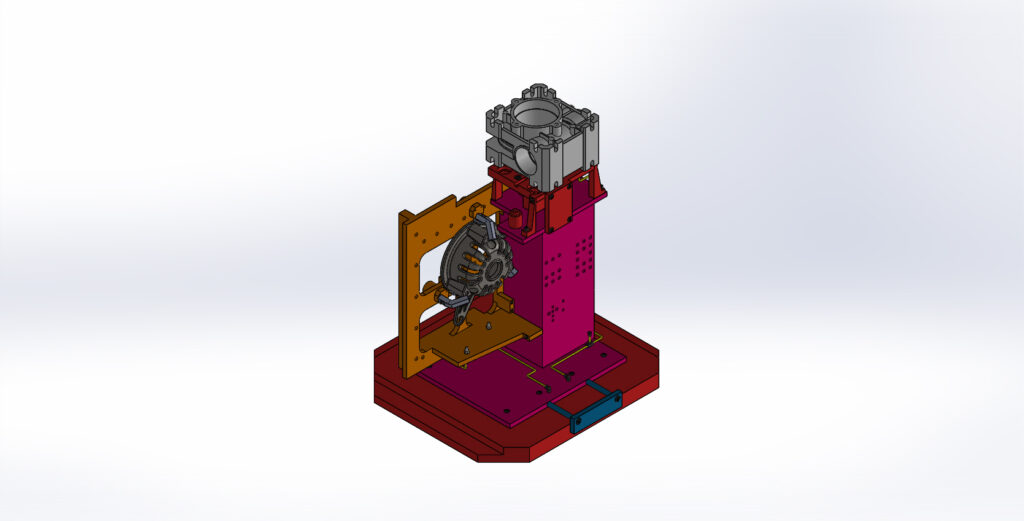

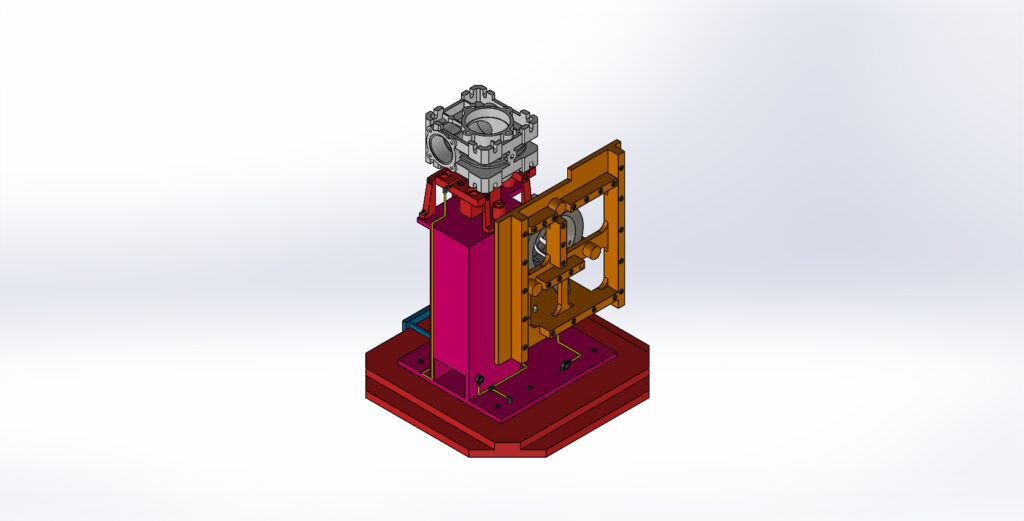

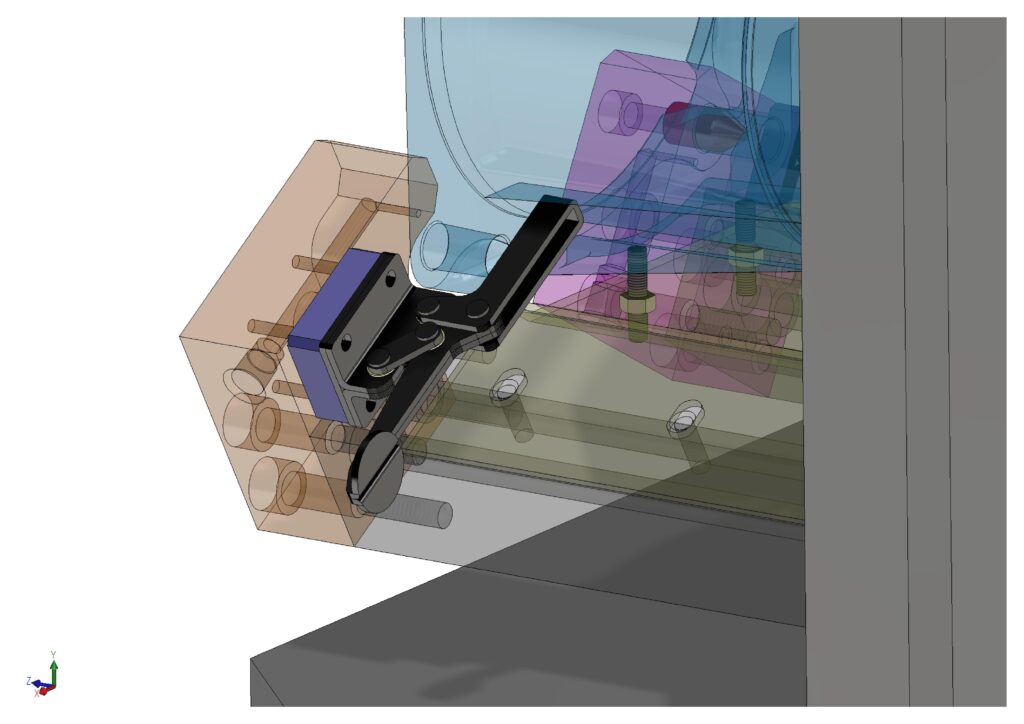

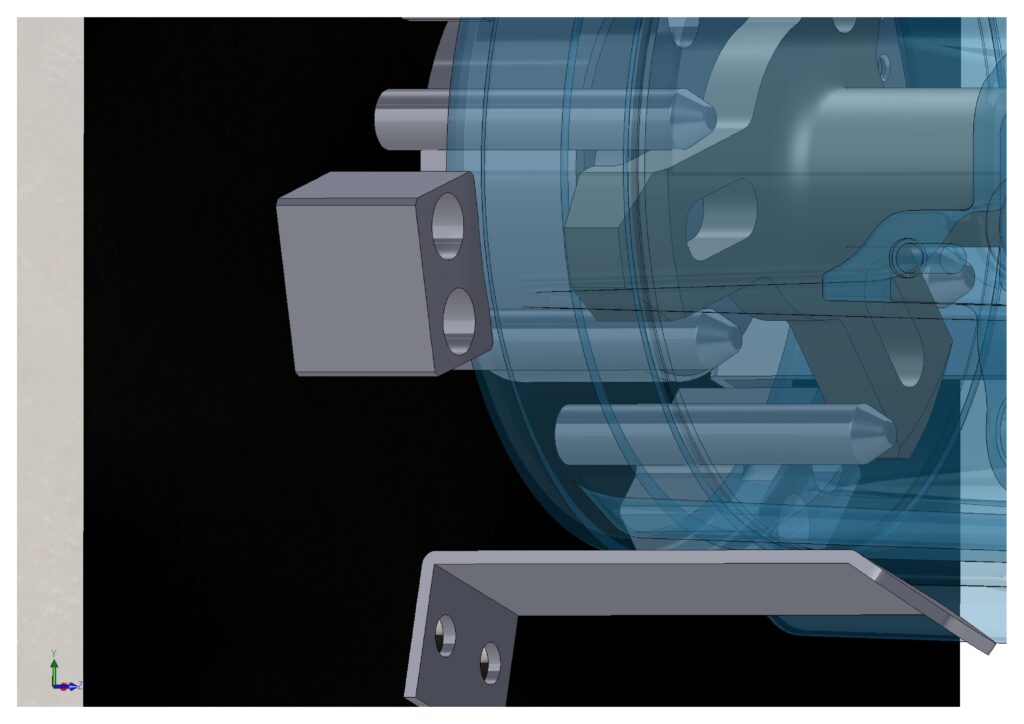

ポンプ部品 治工具

実物はお客様との守秘義務契約を結んでからの設計・製造となるのでお見せすることはできませんが、下のような形となります。

参考情報として、治工具のサイズは1000×1000のパレットチェンジャーに載っており治工具本体の高さは1100mm。

2種類の鋳物材料をセットすることで加工時間を延ばし、素材をセットする時間と同じにすることで製造時間の均一化を図りました。

また今回は手動治具でパートスタッフ様や女性技術者様にも簡単に扱えるように「素材クランプを工具レスで!」という条件をいただきましたので、ワンタッチでクランプ・アンクランプができるようにトグルクランプを使用しております。

そして見えにくい場所への製品位置決め『ラフガイド』を設けてありますので、案内に沿って素材を投入していただければ位置決めが簡単にできるようになっております。

汎用的な治工具

説明の多くは大量生産向けの治工具でしたが、汎用的に使用できる例として、材料を固定したまま、傾斜させることや回転させる治工具などがあげられます。

また例えばボール盤で穴あけ加工をする場合でも治工具に材料を取り付けて、主軸(ドリル)を下ろせば、同一位置へ正確に、繰り返し加工することが誰でも簡単にできるようになります。

このような治工具を使うことで材料に対して角度をつけた穴あけや加工3軸以上の加工機がないと不可能な形状の成形をすることが可能となります。

以上、茂呂製作所が誇る治工具の設計・製造のご紹介でした。