【鋳物加工】

今回ご紹介するのは、大型鋳物の切削加工です。

茂呂製作所では様々な「大きさ」や「素材」の製品を加工しています。

「大きさ」に関しては、製品の大きさに応じて茂呂製作所が所有する様々な工作機械に割り振ることが可能です。

「素材」に関しては、製品の用途によって様々な素材を使用します。

加工がしやすい(硬度が程よい、工具寿命が長い、固定しやすい)ものがある一方で、加工がしにくい(硬度が高い、逆に柔らかい、工具寿命が短い、固定しにくい)ものがあります。

今回は鋳物という素材の加工をご紹介いたします。

鋳物

鋳物とは、一般的に作りたい形と同じ形の空洞部を持つ「型」に、溶けた金属を流し込み、冷やし固めて作る加工法です。

歴史は古く、日本においては大仏の製作に用いられ、現代においても道路などに設置してあるマンホールなど、私たちの生活の中の様々な場面で鋳物製品が活用されています。

上記で説明した空洞部を持つ「型」のことを鋳型と呼び、鋳型にもいくつかの種類があります。

「砂型」

砂型と呼ばれる鋳型は名の通り砂を固めて作られています。

製品を作る際に砂型に溶けた金属を流し込み、固まった所で砂型を壊して鋳物を取り出す製法です。

メリットとしてその素材が砂である為、安価でコストを抑えることができる一方で、 デメリットとして製作できる鋳物はひとつだけなので量産には向きません。

砂というメリットを活かし形状を作るのに自由度が高いので、デザインの細かい製品に向いています。

「金型」

金型と呼ばれる鋳型は金属で作られており、砂型と違い何度も繰り返し使用することができるので、大量生産できる点がメリットとなります。

しかし金属を切削して鋳型を作る為、形状の自由度は低く複雑なデザインには向かないというデメリットもあります。

製品の形状や製作する量によって使い分け、様々な場面で活躍する製品が作られています。

今回使用する素材

今回の大型鋳物イケールはFCD(ダクタイル鋳鉄)という鉄を使用しています。

一般的に使われるものとしてFC(ねずみ鋳鉄)というものがありますが、FC、FCDとも成分に変わりはありません。

基本的な鋳物の成分として「カーボングラファイト」とも呼ばれる、C(カーボン、炭素、黒鉛)、Si(シリコン)Mn(マンガン)、P(リン)、Sサルファ(硫黄)で構成されています。

ではどういった違いがあるかというと 、C(カーボン)の形状に違いが あります。

FCでのカーボンの形状は片状(不等辺な四角、石を割ってそのままのような状態)で入っています。

また、色が灰色をしていることからねずみ鋳鉄と呼ばれています。

それに対してFCDとはカーボンが球状になって入っています。

ダクタイルとは「しなやか、伸ばしやすい」という意味を持ち、FCに対してしなやかで伸ばしやすく強度も増します。

比較するとFCの方が脆い性質が強いということになります。

灰色というよりはシルバーに近く、光沢があるのがわかります。

今回はFCDという鋳物を使用しており切削性はあまり変わらず、FCよりも強度の高い素材への切削加工になります。

加工

今回の鋳物は800×704×320という、社内で加工するには大きいサイズの鋳物 で、800mmある長手を約200mm切断するというものです。

元々、この形状で使用される前提で上記のサイズで設計されたのですが、設計変更が発生し、この鋳物を切断して使用したいとのご要望をいただきました。

加工方法を検討する中で、いくつかの方法が挙げられました。

加工方法案-その1

800mmをマシニングセンタに立て、メタルソーで切断する方法

メタルソーとは金属製の丸い形をしたノコ刃のことで、丸い円盤状の外側にギザギザの刃が付いていて、それを回転させて切削する工具のことを言います。

加工方法案-その2

800mmを横に寝かせ、ラジアスカッタで切削して切り落とす方法

ラジアスカッタとは、高送り加工ができるチップ式の刃物で、刃物が強く高送り(加工スピードが速い) ができるのが特徴です。

まずは上記2点の比較を行います。

その1の メタルソーという刃物で切断する方法 の問題点として、クランプ(固定)の問題がありました。

立てた状態で作業を行うと、切断箇所の上の部分は途端に何も固定されていないフリーの状態になってしまい、かなりの危険を伴うのでNGとなりました。

立てた状態でメタルソー で切削すると、切られた上部分はフリーの状態になります。

社内で作業を行う場合には2の方法を取ることになりますが、ここでもう一つの加工方法案との比較になります。

加工方法案-その3

材料メーカーなどの社外への発注

大きな切断機などを持つ外注先へ加工を委託する方法です。

その3の場合、問題点となるのが納期です。

概算ですが外注先での見積納期として、加工完了日数(製品発送~弊社到着まで)が約8日間かかるとの事でした。

発送準備等の社内工数や運送費などの間接経費の発生を考慮すると、社内加工工数は1台約1.5時間×4台で6時間、その他工具準備などを入れても8時間。

一日の作業で切断加工を行なえます。

以上のことから、その2のラジアスカッタで切削して切り落とす方法を選びました。

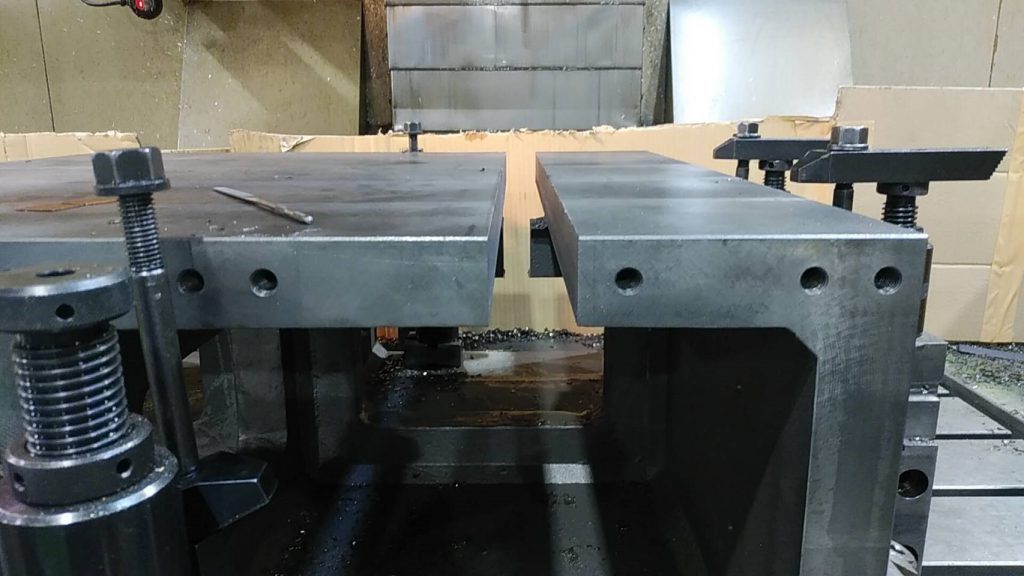

上の写真のイケールが、今回の加工物となります。

まずはイケールを横に寝かせ、動かないように固定します。

固定が終わったら平行、直角などイケールがまっすぐに置けているかを確認し、加工に入ります。

鋳物加工は通常の鋼材と違い、一つ問題点があります。

鋳物を加工すると、通常の鋼材のようにつながった切屑ではなくボソボソとした粒の固まりのような切屑と鋳物の粉が発生し、加工時にこの粉が飛散します。

この粉が工作機械の部品隙間に入り込み、目詰まりや摩耗の原因になり「工作機械の故障の原因になること」と、加工者が粉を吸い込むことで「健康被害に関わる恐れがあること」から加工を敬遠されることも多くなっています。

今回は急な設計変更での対応ということで納期的な問題、新規で鋳物を作るとコストがかかるという問題の両方が発生してきます。

弊社も鋳物加工が特別に得意とはいえない部分もありますが、お客様の緊急性を第一に考えて今回の依頼に応えるべく引き受けさせていただきました。

鋳物の切屑がチップコンベア(工作機械に付いている切屑を自動で運ぶコンベア)に極力入らないようにダンボールなどで壁を作り切屑の進入を防ぎます。(後から破棄できるように今回はダンボールにしましたが、本来ならば専用の飛散避けがあると良いと思います)

イケールの板の厚みは45mm程度あり、切削時間は約30分で一面を切り離していきます。

片側の一面が切断できました。

写真右側にある爪でイケールの切断される側を固定しながら加工することで、ビビリ防止と安定した切削ができるように工夫しています。

一度マシニングセンタからイケールを降ろし、反対側に段取りをし直し同じ加工をしていきます。

やはり切断される側を固定することでビビリ防止になり、切断されたときにフリーにならずイケールが固定されたままの状態を保つことで危険防止に繋げています。

側面から見ても真っすぐに切断できているのがわかります。

結果4台を約8時間(一日)で加工をおえることができました。

茂呂製作所では様々な工夫をしながら加工を行っていますので、お気軽にご相談ください。