【治具部品製作】検査治具

材料のチョイスや加工方法などを工夫しながら、工数削減を目指した案件の紹介です。

材料と工程の検討

製作工程のなかで、後処理として「焼入れ・焼戻し」と「黒染め」をする必要があります。

今回はHRC硬度(ロックウェル硬さ)50以上を求められています。

比較的硬めの硬度ですが、熱処理の方法や材質でそれほど難しい硬度ではありません。

今回は検査に使用する目的があるため、経年劣化を防ぐためにもこのレベルの硬度が必要となります。

焼入れ処理を行うと硬度は増す反面脆くなったり、割れなどが出やすい状態になります。

これを防ぐために行うのが焼戻しになります。

材料の硬度を安定させ、丈夫な材料にすることができます。

鋳物や焼入れした物に対しては色合いが茶色になる場合がありますが、錆や精度の観点から、今回は黒染めでの表面処理を選択しました。

硬度や熱処理のことだけを考えると部材の単価が安いSK3(合金炭素鋼)でもよいのですが、工数削減による費用対効果までを考慮してSKS3を選択しました。

成分に違いはありますが、加工に支障が出るほどではありません。

工数削減になる理由は、SKS3はSK3の化学成分にタングステンが添加されており、焼入れ後の歪みがSK材に比べて半分以下になるためです。

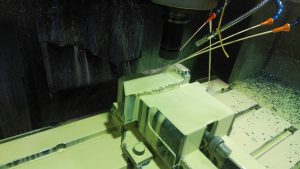

加工開始

側面加工では厚みに寸法公差があるため、平行度・平面度はピックテスター、厚みはマイクロメーターを使用して狙い寸法まで切削していきます。

側面の厚み決めが終わったら上面の傾斜部の加工に入ります。

大まかな角度をプロトラクターで出しておいてから、先程使用したピックテスターで関数計算しながら正確に角度を出していきます。

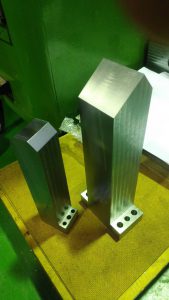

このように斜めの形状ができました。

これで外形はほぼ完成しました。

これから前述した焼入れ・焼戻しを行い、仕上げの後加工に移ります。

後加工

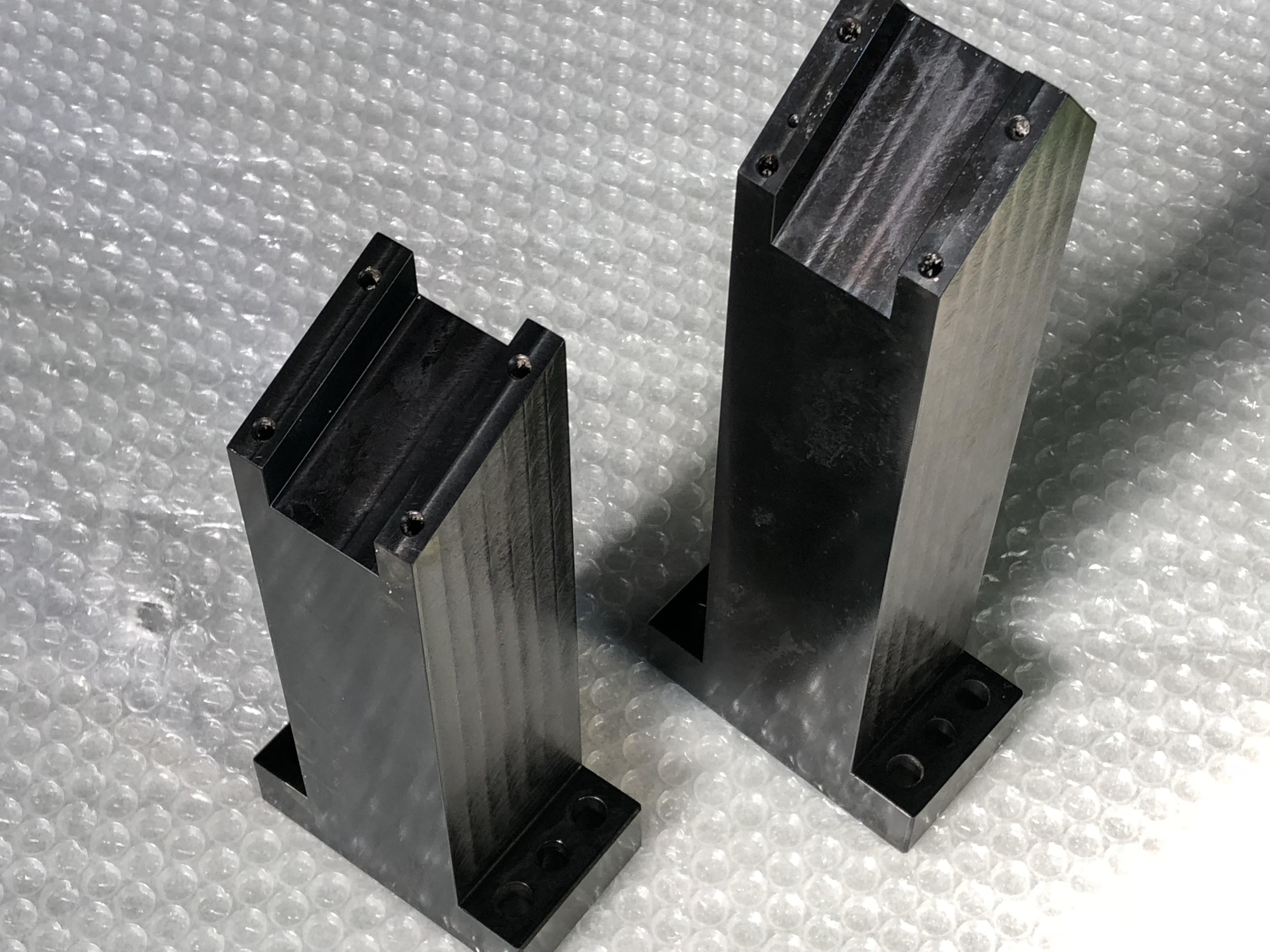

歪みの出にくいSKS3を選んだことによって歪み取りの作業を無くすことを想定していましたが、狙っていた通り最小限での歪みで抑えることができ、1.5h程度の工数削減に成功しました。

年間を通して様々な部品製作を行う上で、1点での削減時間は少ないものの、年間を通じ努力することで大幅なコストカットにつながります。

心配していた黒染めも問題なくクリア、全加工を終えて見事完成!

SK3材料費5,000円 → SKS3材料費7,500円=2,500円材料費のアップ

時間単価4,000円×1.5h=6,000円の削減

6,000円-2,500円=3,500円の削減成功