【金属加工業】溶接ロボットシステムの導入

依頼の経緯

弊社 茂呂製作所で、製造工程の自動化および効率化を目的とした溶接ロボットシステムの導入を行いました。

製缶品の量産工場としての第一歩を踏み出し、今回の移設でさらなる生産能力の向上を目指しています。

導入する溶接ロボットシステムについて

- 6軸溶接ロボット(CO2/MAG/MIG)

- 2軸スライダー(走行装置)

- 2軸ポジショナー(最大搭載荷重1t)

- 合計10軸の可動部で動きの自由度が高く複雑な形状のワークにも対応可能な仕様

搬入作業

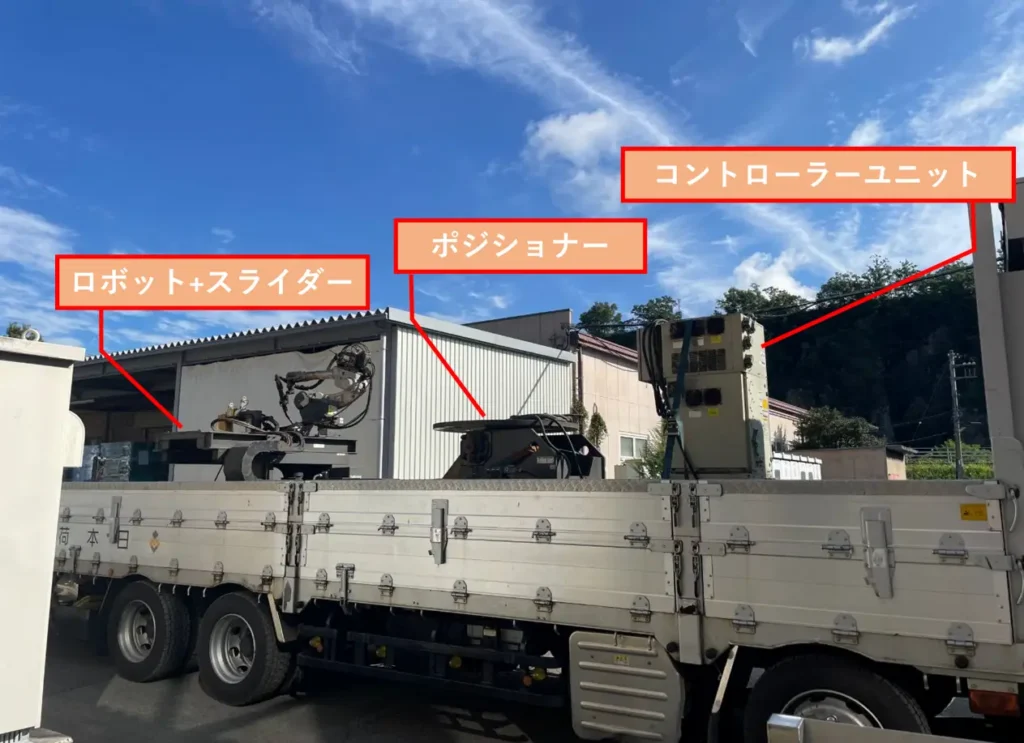

搬入作業は大型トラックを使用し、各ユニットを工場へ運び込みました。搬入日には晴天に恵まれ、移設作業が滞りなく進行しました。

ロボット本体はすでにスライダー上に設置され、フォークリフトを使って他のユニットを正確な位置に配置していきます。

重量のあるユニットの搬入には、5トンフォークリフトを使用しました。

据付作業

ユニットが所定の位置に搬入された後、墨出しした位置に合わせて各ユニットを精密に配置しました。

大型ユニットの位置調整にはハンドリフトなどを使用し、細かな調整は人力で行いました。

レベル出し作業

次に、レベル出しを行いました。

水準器を使い、アジャストボルトを調整してユニット全体の水平を確認しながら微調整しました。

この工程は、後のプログラム動作において精度を保つために非常に重要です。

原点確認と最終調整

レベル出しが完了した後、各ケーブル類を接続し、ロボットを動かして原点位置の確認を行いました。

移設前の原点位置と比較し、問題がないことを確認後、実際のワークをセットして最終調整(ティーチング修正)を実施しました。

作業の結果

弊社も製缶品の量産工場への第一歩を踏み出しました。

量産工場ならではの悩みをお持ちのお客様もたくさんいらっしゃるのではないでしょうか?

- 負担作業を自動化したい

- モデルチェンジに伴う新規治具の製作やロボットティーチングが必要だ

そのお悩み、是非茂呂製作所にご相談ください。