【治具の設計製作と運用】量産用加工治具

茂呂製作所では1製品あたり1個~10個という単品加工を得意とし、設備仕様や加工中に使用する治工具も単品加工向きのものを揃えております。

今回ご紹介する業務は、製作数約800個という事で弊社にとっては量産という数量になります。

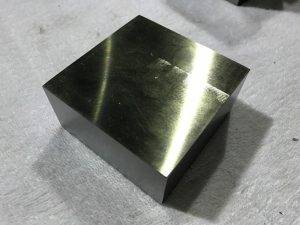

加工素材は、材質SS400 寸法 70 x 70 x t35 ; 加工内容は、4ヵ所にC20という面取り加工のみ。

本製品の使用用途は、ドーナツ型の製品を整列や積重ね、取り出しする為に使用する中心部の位置決め部品となります。

おおまかなガイド部品になりますので、各角部にR加工処理等し相手部品へのキズ防止が考慮されていれば、高い寸法精度は求められません。

受注後納期にも余裕がない中で多方面から下記のようにメリットを明確化して社内生産に決定!

・機械加工治具の設計は得意分野

・金属材料や素材クランプ(固定)部品、手工具や治具関係も多数保有

・効率的に使用できる加工機保有

・マニュアル化で誰にでも加工ができる

・外国人実習生の基礎知識向上

・間接工数の削減

・納期に合わせた時間のコントロールが可能

① 素材検討

本製品で使用する素材、検討にあがったのはSS400黒皮(ミルスケール)とSS400 6F(6面フライス)の2点。

価格的にみると1個あたり約30円(製作数800個で¥24,000)、黒皮素材の方が安いです。

次に加工方法や次工程の溶接を考慮してみます。

加工方法に関しては、一度に多数個の素材をクランプする為、極力素材自体が安定している事が望ましいです。

黒皮ですと熱間加工によって成形される鋼材となり、表面は黒錆び(黒皮)で覆われています。

この黒錆び(黒皮)と鋼材の密着性は高くなく、ボロボロと剥がれたり表面も凸凹していたりする為、下記のようなデメリットがあります。

- 溶接工程で表面の黒錆びを除去する工程が必要となる。

- 機械加工でも安定した素材クランプは不向きで、加工治具の磨耗や切削工具寿命の悪影響になる。

以上の手間や準備工数を金額換算すると、6F材(全6面がフライス加工済みの材料)を使用した方がメリットがあると判断し素材はSS400 6Fに決定です!

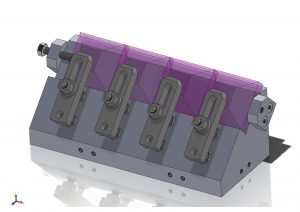

② 加工治具設計

下記の3つが今回の設計においてのクリア条件になります。

- タクトタイム短縮

- 加工機のフル活用

- 同一条件で誰にでもできる

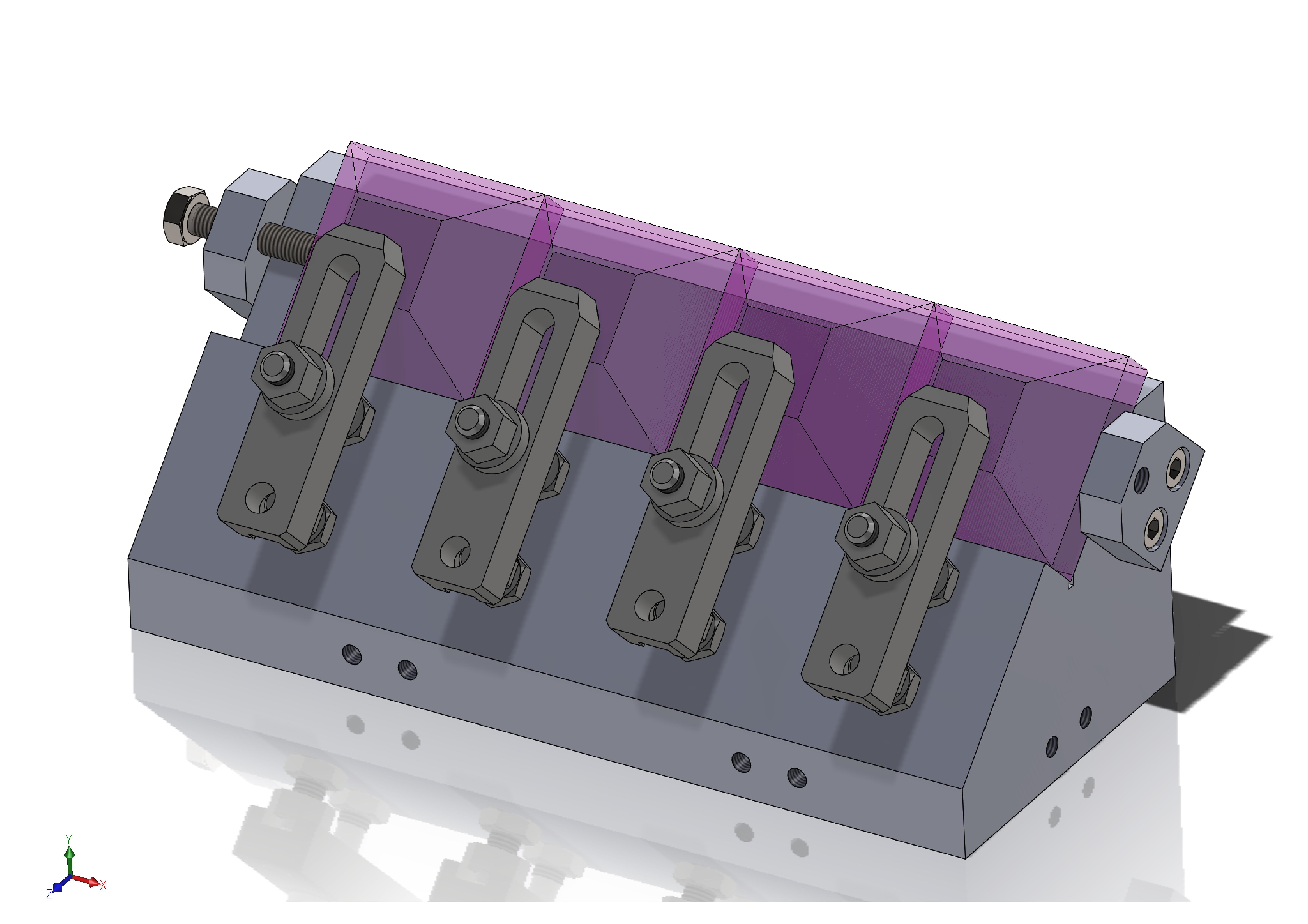

『タクトタイム短縮』において、一度で多数個の加工ができる+全加工工程で加工治具の交換作業ゼロにする事で大きな効果をもたらすことができます。

これを念頭に、さらに『加工機のフル活用』として機械の加工ストローク(稼動可能範囲)の限界まで使用する治具設計を致しました。

今回の加工治具は、X軸のフルストローク300mm仕様で一度に加工できる数量は限界値の4個にて設計することとなりました。

さて……設計において実は凄く難しい『同一条件で誰にでもできる治具』という条件。

どんなに高度で効率のいい治具でも取扱いに人選するようでは目的が達成されません。

素材の脱着、固定手順に方法、特に素材固定時の密着度やネジの締め付け方法が作業者によって違いが発生してしまうと、製品への悪影響や切削刃物への負担による破損の増加、素材が飛んでしまう危険も発生してしまいます。

誰にでも簡単に安全に安定した作業ができるように設計をしました。

特徴としては、下記が挙げられます。

- 操作性が良い事

- 脱着面の見易さと切粉掃除の簡素化

- 素材及び加工完製品の脱着の簡素化

- 素材自重を利用した安定的な作業性

- 加工面4面全てを同一治具で対応

- 各素材個々でのクランプで重切削対応

- 固定で使用する工具は1種類

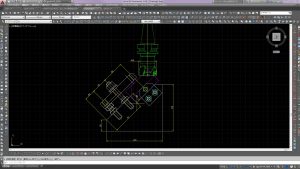

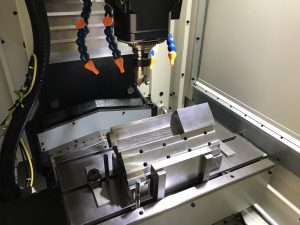

③ 加工機への設置とテスト加工

治具製作も社内で行ないました。

治具に使用する部材も社内備品で設計したので、治具製作に要した時間は一日。

製品加工に高い精度は求められていませんが、初期値をしっかり設定しておく事が重要になります。

確実に加工機ストローク内へ治具を配置し、機械のX軸との平行度も0.01mm以内で治具を固定する事で検査工程を短縮できたり、加工プログラム(切削工具の軌道)も無駄がないように設定できたりします。

テスト加工では、一度で4個の製品加工をするので、下記の点に注意します。

- バラつきがない事

- 間違いなく4面全てが加工できる事

- 素材脱着とクランプの操作確認

- 切削刃物選定

- 加工条件の向上と安定加工の確立

上記の確認と数値化、マニュアル化を行いました。

マニュアルには、作業者の空き時間も有効活用できるように手動バリ取り工程も追加し、徹底した効率化の追及を行います。

テスト加工時の動画もアップしておきますのでご覧下さい。

※治具や加工方法を見やすくする為に切削スピードや早送り速度を遅くしております

④ 量産加工開始

いよいよ誰にでもできる量産加工の開始です。

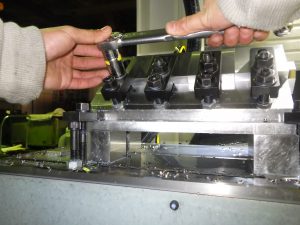

手順を確認しながら、素材のクランプに関してもトルクレンチを使用し誰が作業しても常に一定のクランプ力を保つようにしています。

確実と安全を優先しながらも、誰が作業しても安定したクランプ手順ですので、まだまだ経験値の浅い外国人実習生も安心して意欲的に加工作業してくれます!

下記に見込める成果を数値化してみます。

加工時間(タクトタイム);治具なし検討時 1個あたり10分 ⇒ 治具使用実績 1個あたり 3分30秒

全加工日数(約800個) ;治具なし検討時 16.5日(48個/日) ⇒ 治具使用実績 6日(137個/日)

治具設計製図の3.5h、治具製作の8hを含めても圧倒的な効率UPが見込まれると共に、

社内設備及び手工具の有効活用・外国人実習生の基礎知識向上・コスト意識の改革そして、弱みを強みで打ち消す新たな実績を残すことができそうです。

茂呂製作所では1tを超える鋳物製品加工用の大型治具から、軽量製品や手のひらサイズ製品に対応する高速加工治具、そして簡易治具と各種サイズを取り揃えています。

クランプ方法も油圧・空圧・手動と各種に対応した治具設計を得意としております。

経験値と実績の中から色々な提案が可能ですのでクランプ方法や加工手順にお悩みの際にはご一報ください。