【電機部品製造業】丸端子折り曲げ作業の効率化:専用治具による改善事例

依頼の経緯

電機部品製造業者様より、「丸端子を90°に折り曲げる作業を効率化したい」とのご相談をいただきました。

従来はペンチなどを使って作業者が一つひとつ手作業で行っていたため、時間と労力がかかる上、作業品質のばらつきも問題となっていました。

現状の課題と改善の狙い

従来の方法

作業者がペンチで1個ずつ手作業で折り曲げていた。

課題

- 作業に時間がかかる。

- 加工の角度にばらつきが出る。

- 作業者の負担が大きい。

改善目標

- 一度に複数個をまとめて加工可能にし、作業効率を向上。

- 加工角度を安定させ、品質を均一化。

改善内容:丸端子折り曲げ治具の設計と導入

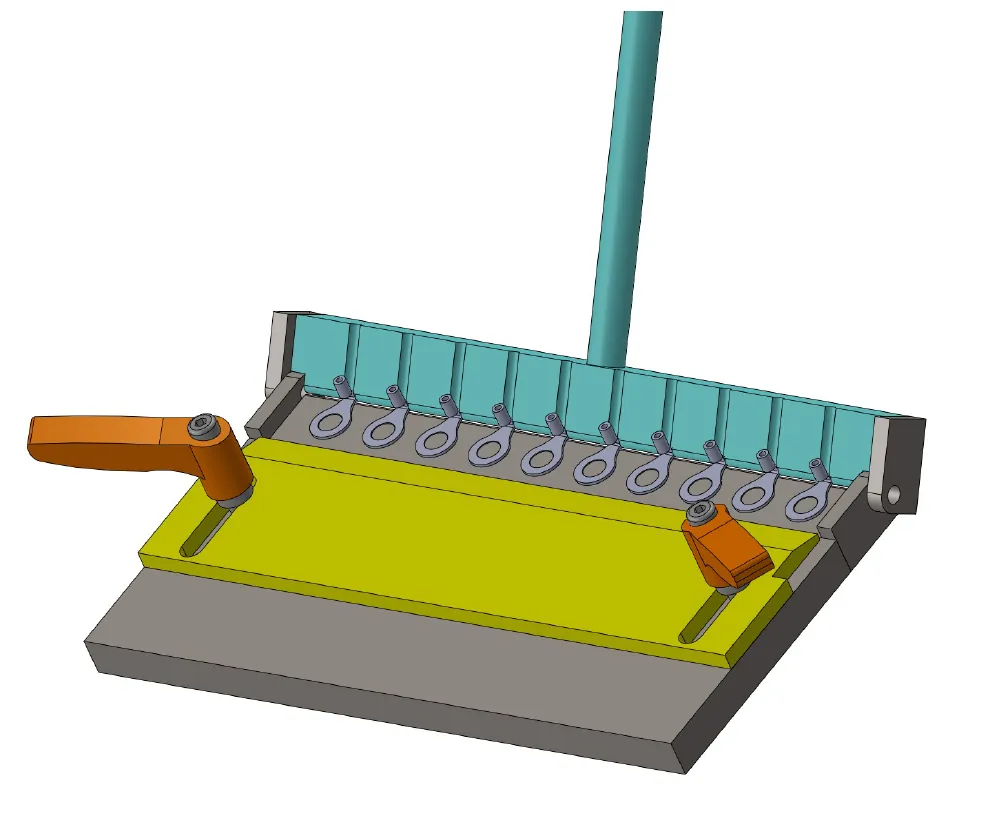

今回提案・製作したのは、最大10個の丸端子を同時に90°折り曲げることができる治具です。作業手順も非常にシンプルで、誰でも同じ精度で加工が可能です。

使用手順

- セット:治具の上に丸端子を10個並べてセット。

- 固定:上から端子を押さえるプレートを取り付け、しっかりと固定。

- 操作:レバーを持ち上げるだけで、すべての端子が一度に90°に折り曲げられる。

改善の成果と効果

作業効率の向上

- 従来:1個ずつ折り曲げ → 1個あたり数秒の作業

- 治具導入後:10個同時に折り曲げ → 時間を大幅に短縮

作業品質の均一化

- 治具のガイドとストッパーにより、毎回正確に90°の折り曲げが可能。

- 作業者の技量に左右されず、一定の加工精度を実現。

作業負担の軽減

- レバー操作のみで折り曲げが完了するため、身体への負担も最小限。

まとめ

お客様からは「作業時間が大幅に短縮されただけでなく、誰でも簡単に同じ精度で加工できるようになった」とのご評価をいただきました。

量産対応だけでなく、作業の標準化・安全性向上にもつながる改善となりました。