【複合面を持つ形状の機械加工】 治具を使った加工

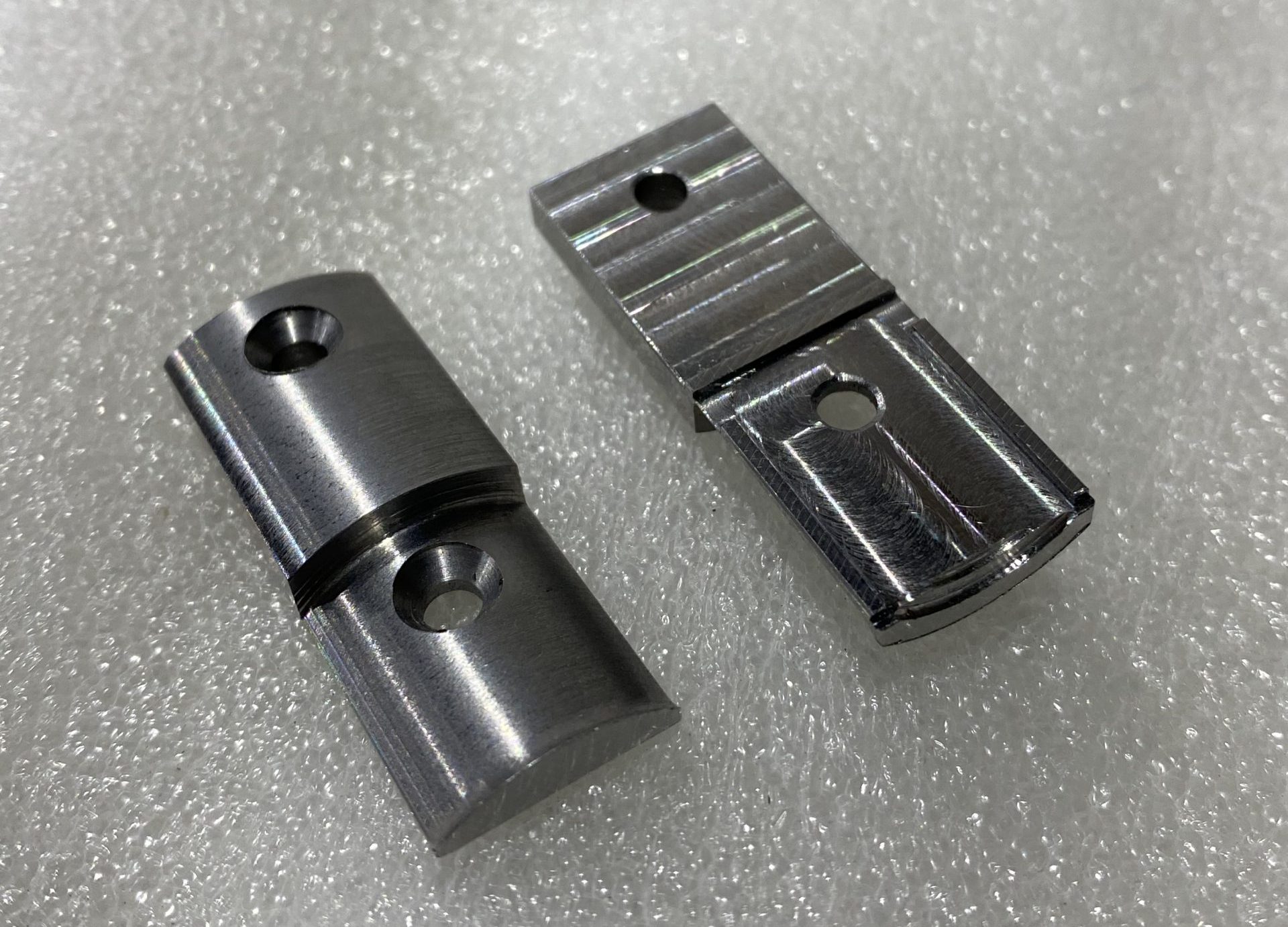

今回は、すこし厄介な形状の加工製品です。先に完成品を見ていただきます。

簡単に言えば小さなかまぼこ型です。

表面は複雑な円筒形状で、その反対面はこれまた、平らではなく複雑な形状の平面加工となります。

平らな面が解りにくいので別角度から見ていただきます。

今回も普通で考えると機械に固定ができないため、加工不可の製品です。

厄介とも言えますが、ここが茂呂製作所の技術の見せどころであり、経験の蓄積が発揮されるところでもあります。

旋盤加工のホープが社内のベテラン加工技術者にアドバイスを求め、フライス加工者と共同で治具を作り、取り組むこととなりました。

今回着目したのが、平らな面と取付用のねじ穴です。

まず、マシニングで加工した状態の写真です。

製品の平らな面をマシニングで全加工いたします。

その際にねじ穴も完成させます。

ねじ穴は、皿ねじが円筒面からとりつく形状なので、円筒面の加工に影響されずに固定できる部分であります。

フライス工程後に、作った旋盤用治具に対してこのねじ穴で固定すれば製品が作れるのではと考えました。

そして、作り出された治具が下のものです。

かまぼこ型の平らな面とネジ穴にしっかり嵌め合わせることができる形状に仕上がりました。

治具を作ったマシニング担当者の苦労がうかがえます。

今回の嵌めあいを使って組み付けるような治具の場合は図面上公差が無くても、こちらで公差を高めて高い嵌めあい精度にもっていくことがあります。

ここでもうひと工夫。

治具には2個の部品材料が取りつく様にしました。

1個だけではバランスが悪く、回転したときに振動が発生して、加工面がざらざらになる「面粗さが悪い(荒い)」状態になる可能性があるためです。

今回は3個のご発注でしたので、残りの1個はサンプルとして社内で保管し、将来類似の案件が発生したときに参考にしたりします。

さっそく加工です。

いくら治具があるといっても、小さなねじだけで固定されているので慎重に加工します。

一瞬でも多く削るとねじが破損して、加工不良となってしまいます。

治具のアイデアが正しかったようで、良品ができました。

加工技術者も安どの表情です。

今回の製品、若手社員にとってはハードルの高い形状でしたが、茂呂製作所としてはクリアして当然のものではありました。

ご発注いただいたお客さまからも「茂呂製作所ならできて当然」と信頼いただいてのご発注となります。

若手は技術を磨くことと並行し、ベテランから「経験知」を受け継いでいきます。

また、旋盤加工とマシニングの担当者同士で意見交換し合い、それぞれの持ち味を活かした加工方法を見つけ出していきます。

このように茂呂製作所では、得意の「治具」つくりのノウハウをベテランから若手に伝えながら、また各社員がアイデアを出し合いながら、通常では加工できない製品をお客様に提供しております。