【刃先研磨処理について】特殊なドリル

まず先に動画にて刃先処理前と処理後のドリルから排出される切粉の大きさや長さ、飛び散る違いをご覧下さい!

※動画再生速度は1/4のスロー再生となっております。

それでは本題に入りましょう!

真鍮(黄銅)やアクリルといった材質を加工する際に、『安全』・『精密』・『綺麗』な穴あけ加工が出来るように、ドリル刃先へのちょっとした細工技術を紹介致します。

この作業、私は『ドリルの刃先を殺す』と教わってきましたが、『ドリルの刃先を鈍らせる(なまらせる)』とも言われているようです。

切削加工において真鍮やアクリルは硬さもなく、切削性も良いので非常に加工スピードを上げれる材質ですが反面、その硬さがない事で加工に悪影響を与えてしまう事も・・・。

ドリルを使用した穴あけ加工では、ドリルの刃先が喰い込んでしまい、正確な穴が成形されずに楕円になったり、三角穴になる・穴が欠ける・材料貫通時には刃先が欠けやすいなどの問題が生じてしまうことがあります。

特に、ボール盤でのドリル加工時には素材が振り回されたり、貫通時に折れてしまうという危険があるので、素材の固定方法も含めて注意が必要です。

この作業を行う事で、喰い込み防止が出来るようになり、切り粉を細かくする事も出来ますので、切り粉による製品へのキズを軽減させたり、加工面の向上や、比較的散乱しやすい切り粉の掃除も簡素化する事ができます。

研磨処理作業の手順紹介

使用ドリルは「φ7」、超硬ドリル・刃先処理に使用した物は「ダイヤパッド・ハンドラッパー粗目」と「超細目」、「確認用のルーペ」、試験材は「真鍮(C3604-BD)」。

最初からハンドラッパー作業では時間がかかってしまいますのでダイヤパッドにて荒取りします。

グラインダー使用はもっと効率的ですが、私の場合は、ダイヤパッドの方が角度の維持や指先から伝わる感覚、研磨量などの確認をしやすいので・・・。

ルーペで確認しながら均等に研磨していきます。

おそらく、この時点で加工への悪影響もほぼなくなり作業完了でも問題ありませんが、ここから先の行程を行う事で切り粉の流れが大きく変わり仕上がり面が良好になりますので御案内致します。

荒目のハンドラッパーにて2枚の刃先を整えていき、さらに切粉をスムーズに排出させる為に、超細目のハンドラッパーにて処理した面を極力、研磨面に近い状態に仕上げて完了です。

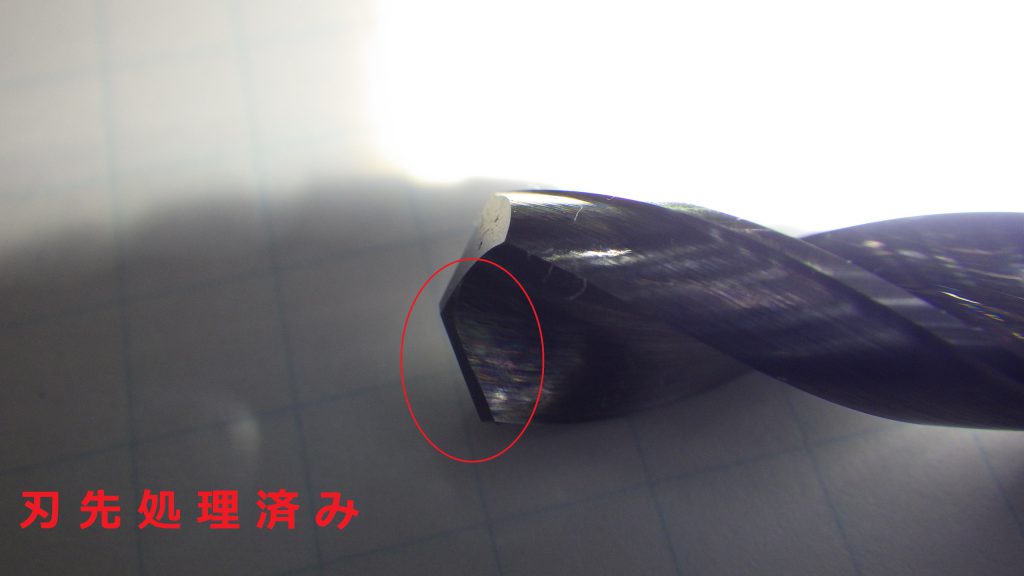

刃先処理前後をご覧下さい。

写真内の赤丸が刃先となります。

処理前の状態は、喰い付き・キレ味が良好になるようにエッジが鋭くなっていますが、刃先処理済みの写真をご覧頂くと、刃先が平たくなっているのが確認できるかと思います。

これが『刃先を殺す(刃先を鈍らせる)』という作業になります。

今回は写真で確認しやすいように少し多めに処理致しましたが、経験値から現実的には、平たい分部の幅が0.1~0.2mm程度が最適かと感じています。

それ以上に刃先処理してしまうと加工時の切削抵抗が大きくなり、刃物の発熱や素材の発熱が生じやすくなってしまいます。

さて、実際に穴あけ加工の比較をしながら切粉の変化も合わせて御確認下さい。

上の刃先処理前で加工した切粉はカール状で切粉1つのサイズも大きめで硬いです。

この切粉ですと素材にキズをつけてしまったり、加工中の妨げになってしまいます。

下の刃先処理後の切粉は細かく、ふわふわ感があるのが御確認できるかと思います。

切粉を細かく、柔らかくする事でキズや加工中の妨げを減少させ、加工面を綺麗にさせる事も可能になります。

加工後の穴の状態をご覧頂ければ違いは一目瞭然ですね!

これでスピードも精度も良く、綺麗な面の穴を安定して加工出来るようになります!

刃先処理動画

速度編集なしの動画撮影もしてみましたのでご覧下さい。

刃先処理前(標準速度再生)

刃先処理後(標準速度再生)

今回もご覧頂きありがとうございました。

色々な技術と知識・機械を融合させて日々、成長と挑戦を繰り返していきますので引続き宜しくお願い致します!