緊急対応 機械加工による部品製作

近隣の24時間生産をされているお客様から急ぎのご依頼をいただきました。

生産ラインの動力伝達部に使われているコの字型の部品が壊れかかっているそうです。

現在だましだまし使っているので、少しでも早く作ってほしいとのご依頼です。

この部品は生産ラインで動力伝達を行う部品です。

壊れてしまうとと生産装置の一部の動力が伝わらなくなり、装置が正常に動かないため、装置全体を停止させるイコール生産ラインが停止してしまいます 。

幸い図面がありますので、すぐに製作に取り掛かることができます。

生産計画を急遽調整して対応することとなりました。

まずは材料調達です。

当社は、少量ではありますが金属材料を在庫で持っており、緊急の対応ができるようにしております。

特殊な材質や大きいものの場合は在庫を持つことはできませんが、その場合でも近隣の材料業者さんにお願いして調達できる仕組みを整えております。

今回は手のひらに収まる程度の小さな部品でしたので、社内の材料で対応いたしました。

在庫しているとはいってもピッタリな大きさのものはないので、大きな材料から切り出すこととなりました。

材料の切り出しと並行して、加工担当者がプログラムを作ります。

このように分業することで対応スピードを高めていくことができます。

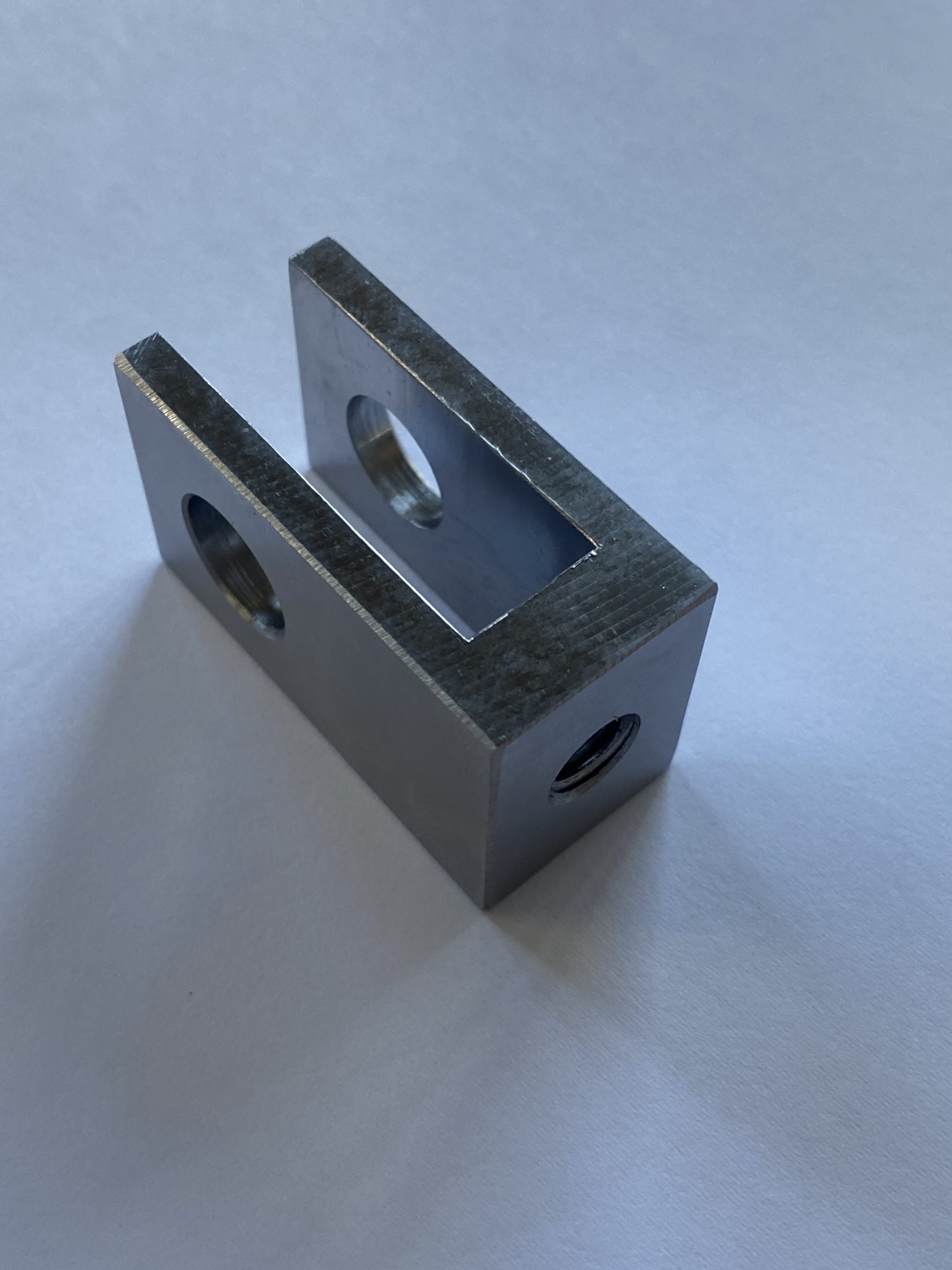

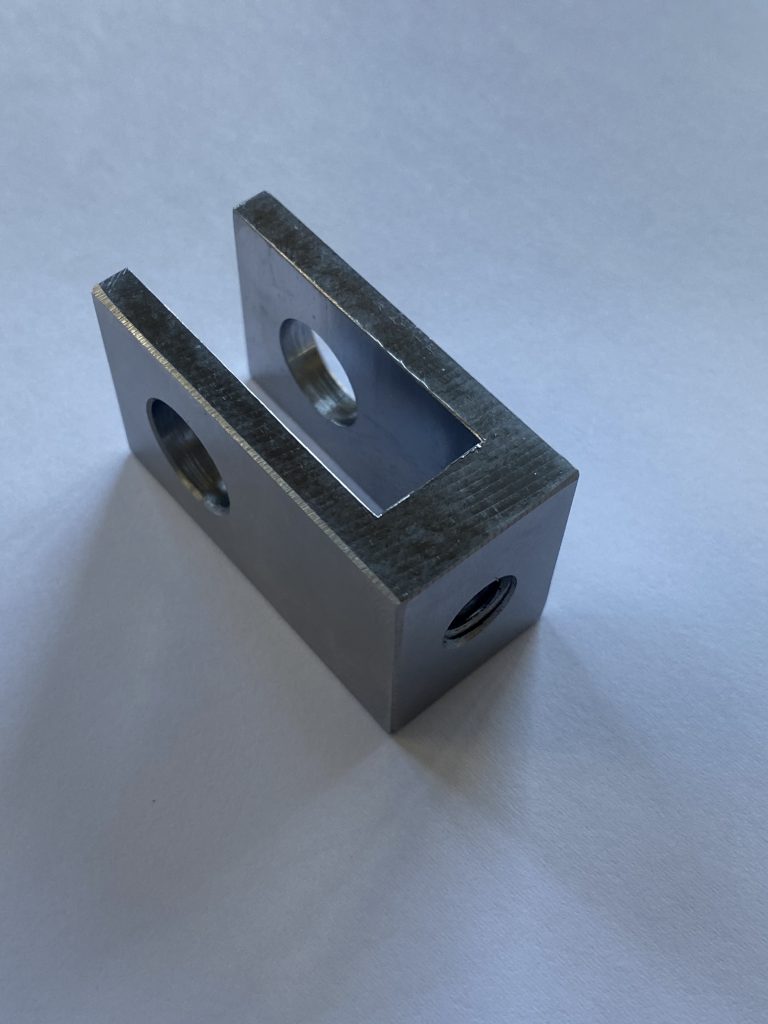

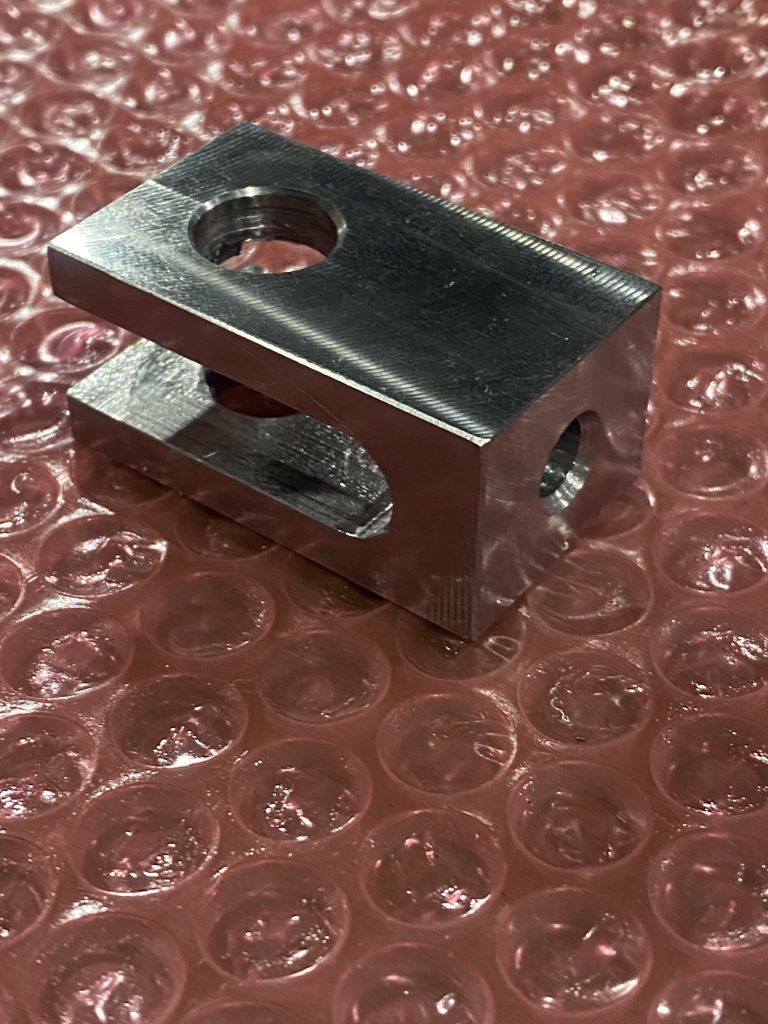

いきなり完成品の写真となっておりますが、今回の加工内容はコの字型に加え2方向から穴あけとメネジ加工(タップ加工)があります。

お客様からの注文数は2個でしたが、その内訳はすぐに使いたいものが1個、予備用に1個とのこと。

しかも1個は少しでも早く作って欲しいとのことです。

この製品の場合、マシニング加工機を使って製作します。

マシニング加工機の特性上、上からしか加工ができません。

そのため側面の穴あけ加工の後に、固定とプログラムを変えてコの字型の加工を行います。

さらに固定とプログラムを変えて別の面にネジ加工となります。

通常は作業効率を上げるために、2個まとめて3工程加工となります。

しかし今回は緊急ということで、1個3工程で製作し、直ちにお客様にお渡ししたのち、再度1個3工程を行い納品いたしました。

効率が悪く総合的な製作時間は長くなってしまいますが、緊急で一つだけでもすぐに欲しいというご要望でしたので、柔軟に対応いたしました。

今回も、ご依頼から半日程度の非常に短い時間で対応でき、お客様のお役に立つことができました。

最近は情報化が進み、リアルタイムに需要が把握できるようになりました。

併せて物流の効率化も進んだことにより、製造業にも変化が求められております。

ある製造業の方のお話によると、今まで一週間単位である程度まとまった受注ができていたものですが、「毎日変動する少量の受注形態に変えて欲しい」とお客様から要望があったそうです。

そのため、完成製品在庫をあまり持たずに必要量のみ生産・出荷する運用形態に変えたそうです。

余剰生産の在庫リスクが減りますが、作り置きがないため生産機械にトラブルが起こると依頼量を満たせず、信用問題となると聞いております。

茂呂製作所は、お客様のお困りごとに対応できるように今後も努力していきます。