正面盤加工

正面盤を使った加工の工程をご紹介します。

加工するのは、大型装置の一部の部品です。

もともとマシニングで加工されたものですが、別の部品にはめ込む段階で、許容差の関係でうまくはまりませんでした。

再度マシニングにかけるということも選択肢にありましたが、段取りに時間がかかること、加工自体に時間がかかることを考えると、納期に間に合いません。

そこで、正面盤を使って加工する方針に決まりました。

正面盤は大型の製品を加工する際に使いますが、この大きさを加工する機会は多くありません。

そのため、若手技術者はあまり経験のない状態です。

ベテラン技術者に指導を仰ぎながら、加工に取り組みます。

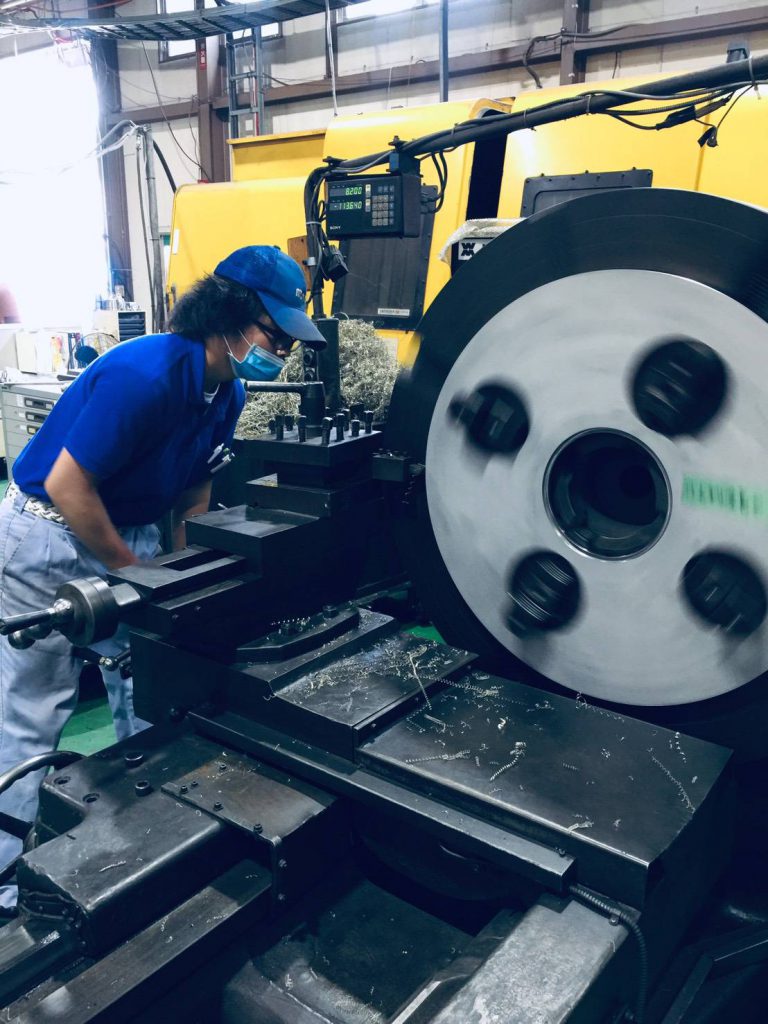

まず正面盤の四つ爪で製品を加えた時の写真です

4つの穴に爪を入れ内開きしたものです。

通常旋盤は外から力を加えて材料を固定しますが、内側から力を加えて固定するという違いがあるだけで、芯出し調整もひと苦労です。

勝手が違う固定法に戸惑う部分もありましたが、なんとか無事に芯出しが完了しました。

刃物台を製品に近づけました。

汎用旋盤とは違ってハンドルが大きく、力の要る作業になります。

刃物台を近づけるのにも苦労しました。

次に切削に入りました。

普段使用する旋盤と勝手が違うため、主軸回転数やチップ(刃)の送り速度を求める段階で悩ましい部分がありました。

これらを検討する際、基準となるのはチップの強度になります。

チップによって、熱や強度に耐えられる限界値があり、その限界に近づけるほど作業効率が高くなります。

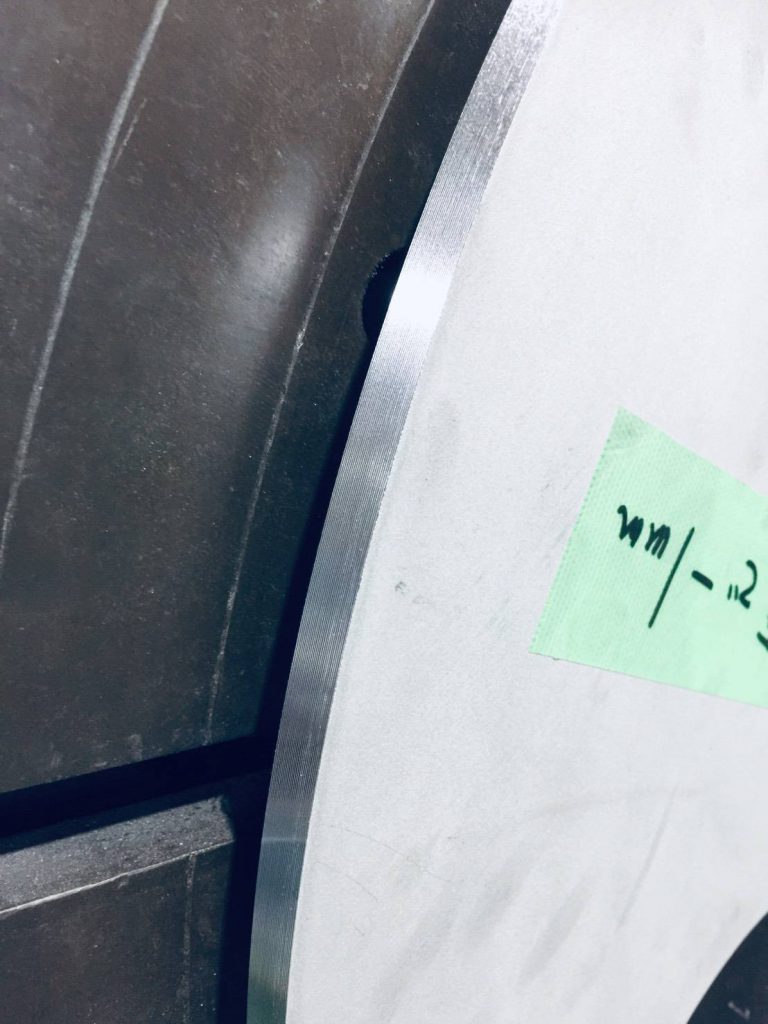

今回の製品は面精度の指定がなかったので送りも気にしませんでしたが、切削してみると切り粉の出方が想像していた状態ではありませんでした。

この点は、次回正面盤を使用する際にはもう少し検討する必要があると感じます。

ともあれ加工は無事に完了し、最後は測定して終わりました。

今回はマシニングのスケジュールが埋まっていたり、納期が短かったりしたこともあり、正面盤を使って加工を行ないました。

このように、マシニングも正面盤も扱えることが茂呂製作所の特長の一つです。

緊急事態にもできる限り対応しますので、お気軽にご相談ください。