特殊工具での裏面取り加工

今回は自動車部品の試験装置に使う部品加工のご依頼です。

装置の中でスライドする仕組みのベース部分にあたります。

今回のミッションの中で少々厄介な加工指示がありました。

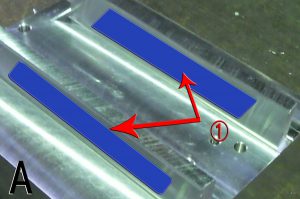

それは写真Aの矢印の位置に長穴の抜き加工をして、その両面周りをC2の面取りをすると言う内容です。

C面取りとは

Cとはchamfer(チャンファー)の略で面取りを意味します。

交差する面部分を45度でカットする加工で、今回の場合C2ですので端面より2mmの位置でカットする加工です。

機械の主軸に対して面直ならば通常の45度の面取りカッターで加工できるのですが、裏側の加工はそうはいきません。

このような装置で加工できないご依頼の場合、これまでは職人の感覚に頼ることでクリアしてきました。

バリ取り工具を使って、一つひとつ慎重に仕上げていくわけです。

特にそのことで問題があったわけではありませんが、厳密に同じものを作り出せているかというと難しいと言わざるを得ません。

「ならば加工できる工具を作ろう!」

そう言った思いからこの工具は生まれました。

刃先はサイズは下の画像が分かりやすいです。

この刃の角度やサイズを変えることで、C面の角度や削る幅を調整することができます。

HSS鋼のエンドミルを改造した物で、通常の逆三角形状の刃先ではなく三角形状の刃を先端に作ったカッターです。

HSS鋼とは

high-speed steel「ハイス」とも呼ばれる高速度鋼で、高温下での耐軟化性の低さを補い、より高速での金属材料の切削を可能にする工具の材料です。

どのような動きをするか、簡単に動画を撮影しておきました。

写真Cの様に刃先を加工する所まで落とします。

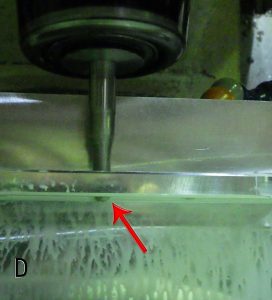

一見、長穴の側面を加工する様にも見えますがそうではなく写真Dの矢印の所に刃があり、C面加工をします。

今迄の経験や知識を活かして工具を製作し、それ使用した加工で見事に裏面のC面加工ができました。

弊社では、できない事を「仕方ない」のあきらめるのではなく、また「これまで問題無かったんだからこれからもこのまま」でもなく、改善の為の努力を惜しまず、果敢に挑戦し続けます。