アルミ部品の修正加工

茂呂製作所では部品製作だけでなく、機械メンテナンス・修理も得意としています。

ある部品に不具合があり、機械が本来の動作を行えなくなってしまった場合の対処方法として、大まかに2つに分けられます。

- 使えなくなってしまった部品そのものを交換して動く状態に戻す方法

- 使えない部分だけを修理・手直し(リペア)して動く状態に戻す方法

今回は修理・手直し(リペア)で対応した案件をご紹介します。

設計から部品製作、組み立てまで一貫して行なえる技術力とサポート体制が整っている茂呂製作所だからこそ、お客さまに正確な情報をお伝えし解決できた案件になります。

リペアのメリット

修理・手直し(リペア)は現状の部品を使用することから、新規に部品を製作するよりも材料費の削減や時間の短縮が見込まれます。

しかし、破損した部品の状態によってはリペアするよりも新規に部品を購入(または製作)した方がコストダウンになる場合があります。

「修理する為に必要な時間」「揃えるべき工具類や購入品」などを検討した上で、どちらがお客さまにとって最善かを考えながら行動する必要があります。

茂呂製作所では、設計から部品製作、組み立てまで一貫して行えるため、お客さまに正確なコストをお伝えし、最適な解決方法を提案することが可能です。

こういった部分も茂呂製作所の得意とする事案の1つだと言えます。

今回修理する部品

全体像はお見せすることができませんが、このような形状をしたアルミ部品が、大きな車輪状の部品に12ヶ所付いています。

写真にある中央の円筒状になっている部分が修正加工する部分になります。

穴径は元々Φ55ですが、使用している間に穴の変形や摩耗が進んでしまっているため、本来の穴径に戻すというご要望です。

修正部分の範囲は大きくありませんが部品そのものが大きく、新規製作をすると膨大な金額が掛かることが想定されます。

また修正加工する部分も12ヶ所中5ヶ所と全てを修正する必要がない為、新規製作ではなく修正加工(リペア)にて対応することにしました。

手順としては、現状あいている穴をΦ55からΦ60に径を大きくし、ブッシュを圧入することで元のΦ55に戻す方法です。

ブッシュとは、ベアリングやすべり軸受け、シャフトの軸受けなどの間でスペースを埋める為に入れる部品をいいます。

圧入について

今回の穴とブッシュの関係のように、「穴と軸の組み合わせ」を「はめあい」と呼びます。

はめあいには3種類あります。

- すきまばめ(軸より穴の径が大きい)

- しまりばめ(穴より軸の径が大きい)

- 中間ばめ(上記2つの中間)

穴と軸の径の違いは、いずれもμm(マイクロメートル)という単位で表されるほど非常に微妙な違いです。

すきまばめの場合は、穴に組み込んだ軸がスライドや回転といった動きをすることができます。

今回は、ブッシュが穴の中で動かないように固定するため、2番目のしまりばめの状態を作ります。

穴より軸の径が大きいのにどうやってはめ込むかというと、「強い圧力をかけて差し込む」「穴を加熱して膨張させた状態で差し込む」「軸を冷やして収縮させた状態で差し込む」という方法があり、これらの方法で差し込むことを「圧入」と表現します。

作業工程

荒取りからボーリング加工

まず最初に行う加工として、Φ60にする為にエンドミルでΦ55を荒取りしていきます。

荒取りとは仕上げたい径(Φ60)に仕上げる前段階として、大まかに余分な部分を削る工程になります。

今回は残り代片側0.1を残し、Φ59.8で荒取りを行いました。

この後の工程で行うボーリング加工で刃物に負担をかけず、また仕上げ時に表面がきれいに仕上がるちょうどよい取り代を加味して、Φ59.8に設定しました。

(仕上げ径が小さい場合は片側0.05程度、大きい場合は 0.15程度、カタログ参考値)

荒取りの次は仕上げのボーリング加工になります。

(今回はΦ55からΦ60の加工で片側の取り代は2.5mm程度だったため、中挽きは行いません)

ボーリング加工とは日本語で「中ぐり」とも呼ばれ、円筒状の穴やドリル加工であけられた穴を大きくする為の加工です。

精度を求められる時や真円度が欲しい時などに多く利用されます。

エンドミルなどで円弧切削を行うと、機械精度により真円に仕上がらないことがあります。

圧入はわずかに大きなブッシュを大きな力をかけて押し込む作業です。

そのため、加工対象の内径が小さすぎたり直角が出ていなかったりすると、圧力をかけてブッシュを押し込む際にブッシュが入らず、ブッシュまたは圧入部品が破損してしまいます。

加工対象の内径が大きすぎると、ブッシュはスムーズに入りますが、抜けてしまい圧入とはなりません。

そのため100分の数ミリ単位で穴直径や真円の精度が求められる加工に、ボーリングツールを用いれば、0.01単位で大きさを変更でき、加工面もきれいに仕上がるので非常に便利な工具といえます。

ブッシュの圧入

ボーリング加工した部分にブッシュを圧入します。

ブッシュは金属で加工されたものやプラスチックで加工されたものなど様々な種類があります。

今回はSUS(ステンレス)のブッシュを圧入し元のΦ55に戻していきます。

組み込まれる設備が飲料関係の設備であり、鉄や非鉄金属の素材を使用すると錆や腐蝕が発生しやすくなることが懸念されるます。

そのため、食品関係の設備で多く使われるSUSを選択しました。

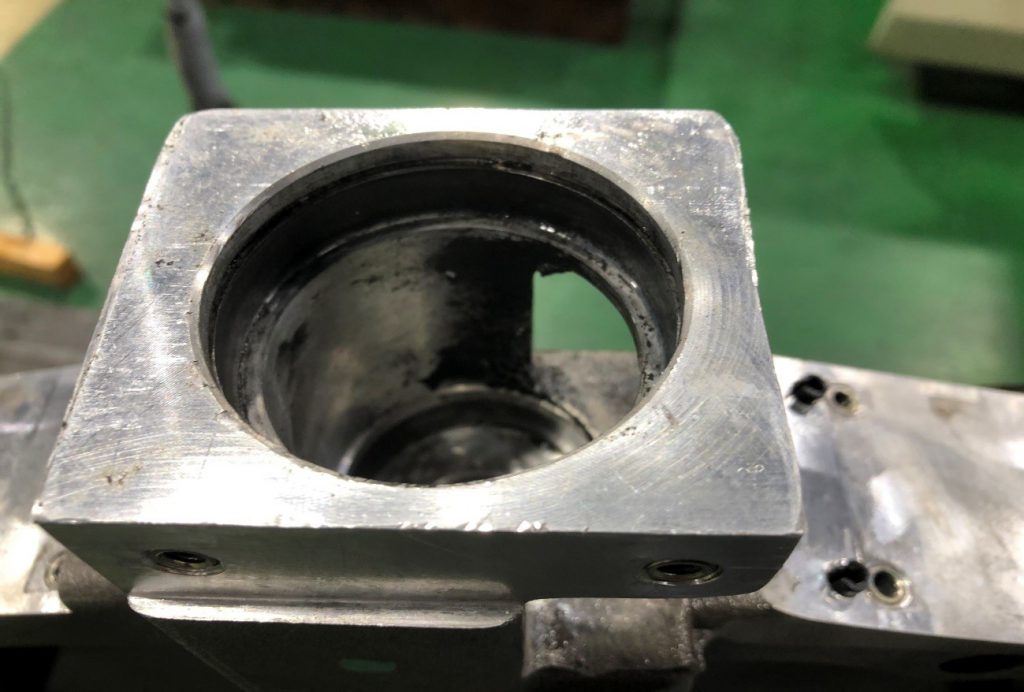

ボーリング加工後部品です。

穴径もΦ59.98で仕上がり、表面もきれいに仕上がっています。

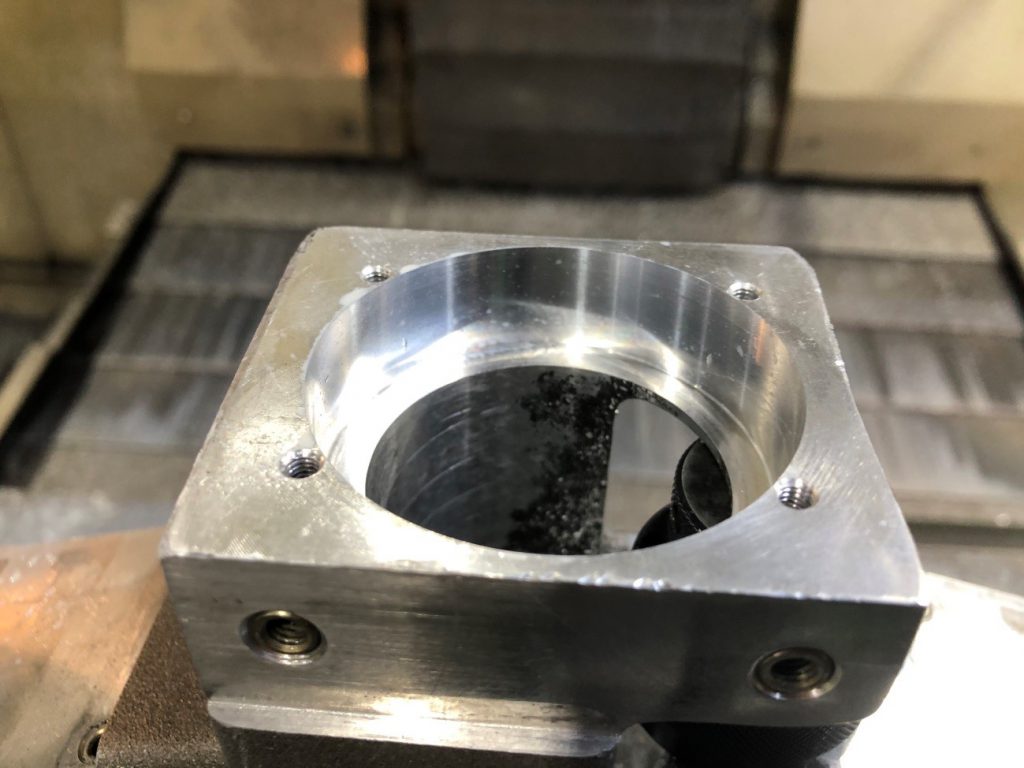

圧入後はこのようになります。

元の形状に戻り、使用可能になりました。

茂呂製作所では、技術課と加工課が得意分野を持ち寄り、設計から組み立てまでワンストップで対応しています。

様々なアイデアを出し合い、お客さまに最適な解決方法を提案できるよう日々頑張っていますので、お気軽にご連絡ください。